研發(fā)低成本、質量輕��、制造質量好的汽車新材料�����,是未來汽車產業(yè)市場需求的必然趨勢�。鋁合金材料以其出色的自身性能(低密度、比強度和比剛度���、彈性好�、沖壓性能好等)廣泛應用于汽車行業(yè)、航空航天��、機械工程行業(yè)等領域��。

杯突試驗是一種沖壓工藝性能試驗��,其融合了拉深與脹形的工藝特點�,是檢測板材塑性成形性能、焊接接頭質量的工藝性能實驗之一���,試驗所得的杯突值可以測試材料在拉脹成形時的塑性變形性能�����。

客戶需求

某汽車生產商正努力尋求在能源����、環(huán)保����、安全這三大課題上提升汽車及零部件制造的競爭力,因此���,如何減輕汽車的自重以降低能耗成為關注的焦點�,而減輕汽車自重的關鍵,是使用輕質材料����,其中鋁合金資源豐富,一系列優(yōu)良特性����,成為汽車輕量化理想的材料。

可變形熱處理的鋁合金��,具有良好的塑性�,常用于汽車領域的中等載荷零件、形狀復雜的鍛件和模鍛�。該汽車生產商需要通過極限成形試驗和計算機仿真技術,研究某款型號鋁合金的成形性能��,得出影響成形的基本參數���,對比分析鋁合金板材在成形性能的差異,為鋁合金在汽車制造領域的開發(fā)和應用提供數據分析基礎���。

鋁合金材料FLC測試

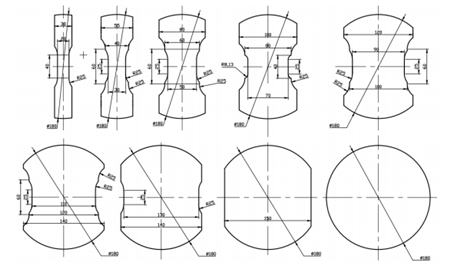

使用多種型號鋁合金冷軋板作為試驗材料��,材料試樣共九種試件�����,每種各5個�,按根據國標GBT15825.8-1995和GBT24171.1-2009:

在試驗條件下測量成形極限曲線。

鋁合金試樣件

該實驗采用新拓三維自主研發(fā)的XTDIC-FLC三維板材成型極限測量系統(tǒng)進行測試����。系統(tǒng)運用數字圖像相關法,在試件表面噴涂黑白相間的散斑��,通過自動采集杯突試驗機(沖壓速度60mm/min)工作時板材變形的序列視頻圖像���,計算出鋁合金試件的應變場��。

該實驗根據上述國標制備試樣�����,基于網格應變分析�����、數字圖像相關法測量等技術���,直接獲取極限應變量�����,生成極限曲線FLC�����。

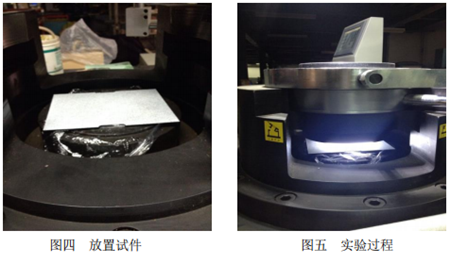

FLC測試實驗過程

制備鋁合金試件�,噴涂黑白相間的散斑�,將試件放入到杯突實驗機中進行沖壓實驗,XTDIC-FLC系統(tǒng)相機同步采集各個變形狀態(tài)數據����。

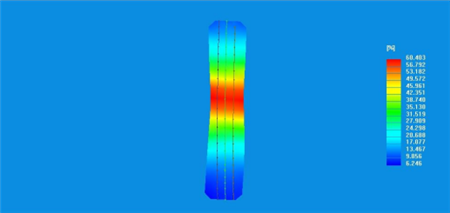

對采集的圖像進行處理,XTDIC-FLC系統(tǒng)軟件計算得出試件每一個狀態(tài)的應變場���。按照國標要求��,在試件破裂前一狀態(tài)得到的三維云圖上,垂直于裂紋方向劃分三條以上��,間隔大于2mm的截線�����,獲取屈服時的截線數據。

劃分截線

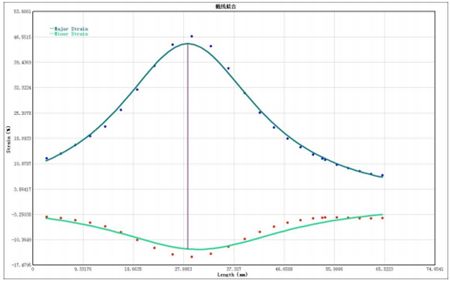

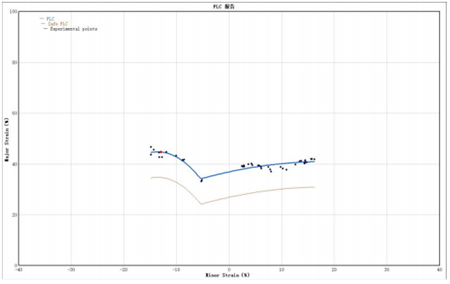

將所有的截線數據導入到XTDIC-FLC軟件中進行擬合��,得到最終的FLC曲線�����。

截線數據擬合

FLC曲線擬合

實驗結果

實驗價值

該型號鋁合金具有良好的成形性性能��,在杯突脹形過程中�����,雙向應力均勻擴展��,成形性比較好�����,在采用該型號鋁合金板材作成形工藝分析時���,可提供實驗數據借鑒��。

杯突實驗的結果與有限元分析計算的鋁合金成形極限和板料位移比較接近�����,兩者匹配較好�����,實驗可以為模擬驗證提供數據支撐��,也可以用模擬來驗證實驗并進一步指導實驗�,為鋁合金板材沖壓工藝的改善、模具的設計和有限元仿真的研究提供實驗數據依據��。