一、實驗背景

焊接接頭是建筑鋼構、橋梁等受交變載荷工程結構的典型薄弱環(huán)節(jié)。據統(tǒng)計���,70%以上的焊接結構失效源于疲勞損傷(如焊縫裂紋擴展)���。

在實際建筑工程中����,金屬焊接件節(jié)點常承受多軸復雜應力(如地震����、風振等動態(tài)載荷),而焊接區(qū)域在拉-扭耦合作用下的多軸應變分配特性未知��,亟需高精度全場變形測量技術驗證�����。

二�、DIC原理��、技術對比和重要性

試驗采用XTDIC三維全場應變測量系統(tǒng)�����,對焊接試樣進行扭轉疲勞測試,通過全場動態(tài)應變監(jiān)測����,焊接區(qū)域在扭轉載荷下的疲勞損傷和裂紋發(fā)展情況,進一步分析試樣的疲勞特性�。其優(yōu)勢在于非接觸性、高時空分辨率及與多物理場耦合分析的潛力�。

對比項 | DIC技術方案 | 常規(guī)應變片方案 |

測量方式 | 非接觸式測量,可用于各類復雜工況 | 扭轉工況下����,接觸式傳感器易脫落,數據可靠性低 |

數據維度 | 全場應變(空間連續(xù)分布) | 離散點測量(單點/多通道) |

多軸應變解耦 | 同步輸出軸向�、剪切、主應變等分量 | 需布置多組應變片��,無法確保同步性 |

裂紋檢測靈敏度 | 可識別微米級微裂紋對應的應變集中區(qū) | 依賴電阻值突變��,滯后于實際裂紋擴展 |

熱效應關聯(lián)分析 | 同步溫度場-應變場映射 | 無法直接關聯(lián)熱力耦合效應 |

DIC 技術在循環(huán)加載疲勞中的應用

(1)動態(tài)應變監(jiān)測

?高頻響應:可搭配不同采集頻率相機���,捕捉循環(huán)加載中快速變化的應變場(如裂紋擴展瞬間的應變突變)�。

?同步控制:與試驗機聯(lián)動����,實現(xiàn)加載階段與圖像采集的精確同步�。

(2)疲勞損傷識別

?早期損傷檢測:通過應變場不均勻性識別微裂紋萌生(如局部應變集中區(qū)域)�����。

?裂紋擴展追蹤:實時測量裂紋長度�、寬度及擴展方向,計算裂紋擴展速率��。

(3)疲勞壽命預測

?全場應變數據:結合有限元(FE)模型或疲勞損傷模型��,預測材料及試樣疲勞及載荷壽命���。

?多尺度分析:從宏觀應變分布��,關聯(lián)微觀損傷機制���。

三、DIC方案組成和關鍵指標

DIC測量系統(tǒng):包含相機�、光源、標定板和標定裝置��、制斑套裝以及軟件�;

DIC測量系統(tǒng) | 技術參數與功能設計 | 適用性分析 |

XTDIC-5M雙目系統(tǒng) | 2448×2048分辨率���,75Hz幀率�,配備100mm鏡頭 | 覆蓋50mm視場,單像元分辨率≈20μm |

紅外相機耦合系統(tǒng) | 同步采集溫度場與三維坐標場(熱-力耦合分析) | 監(jiān)測疲勞溫升對局部應變的影 |

藍光LED照明 | 低熱干擾光源��,適配散斑反射特性 | 增強散斑對比度����,抑制環(huán)境光干擾 |

相移觸發(fā)采集 | 匹配0.5Hz疲勞周期,精準同步載荷峰值時刻采集圖像 | 消除運動模糊��,提升位移計算精度 |

在拉伸-扭轉復合疲勞載荷下�����,DIC技術實時監(jiān)測焊縫及打磨區(qū)域的軸向應變與剪切應變分布演變特性����,量化疲勞損傷進程。

四�、試驗過程:工字型焊接試樣扭轉疲勞測試

研究對象: 焊接金屬試樣(工字型類圓柱結構,總尺寸120mm×60mm�,焊縫及打磨區(qū)域約50mm×50mm)

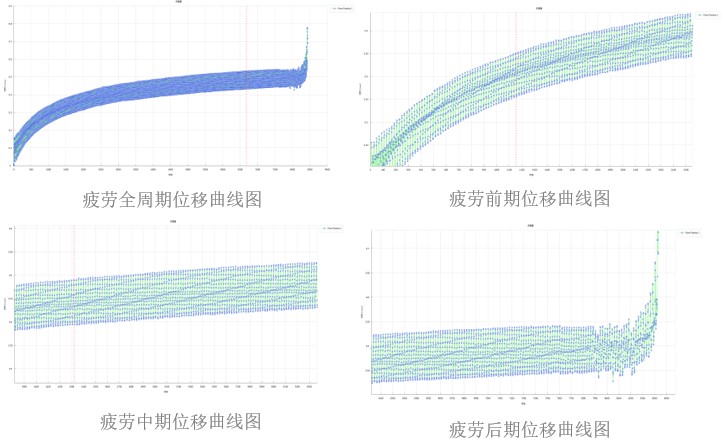

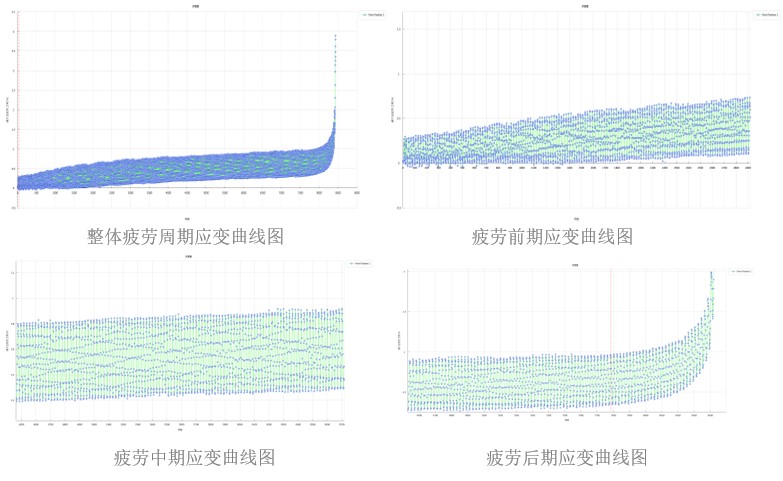

加載頻率:扭轉疲勞加載試驗,進行8500多個循環(huán)加載周期����,XTDIC三維全場應變測量系統(tǒng)采用0.5Hz疲勞周期分析加載頻率���。

數據處理和分析

疲勞機控制器輸出TTL信號觸發(fā)DIC系統(tǒng)按0.5Hz間隔采集,DIC系統(tǒng)全場數據采集持續(xù)記錄8500次循環(huán),提取關鍵階段圖像進行分析。

根據用戶需求�����,從多個應變類型和位移數據,去分析疲勞實驗中試樣不同時期的變化情況�。

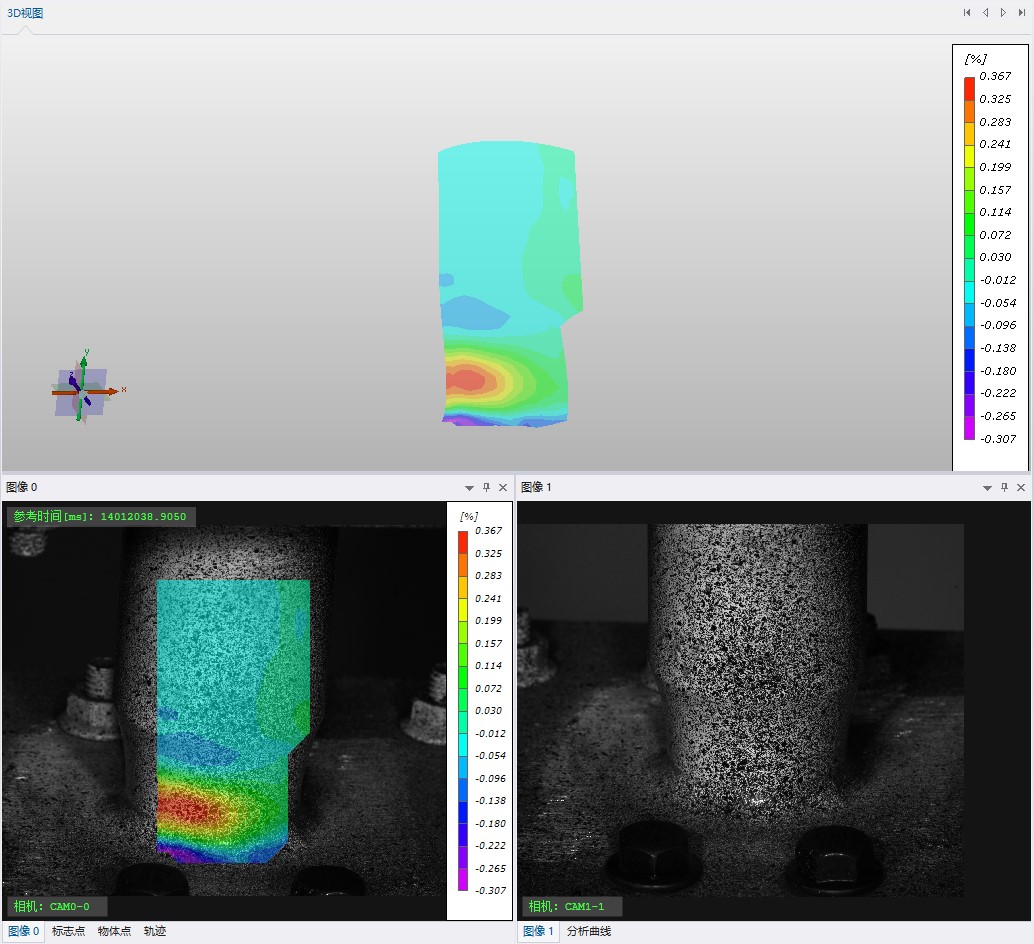

焊接圓柱試樣位移云圖

焊接圓柱試樣剪切應變云圖

軸向應變云圖

五���、試驗結果數據分析

1�、位移非對稱性:試樣左側與右側位移數據�����,表明焊接區(qū)域剛度偏差��;

2����、高剪切應變區(qū)(紅色)沿焊縫熔合線呈帶狀分布�����,且在循環(huán)加載中逐漸擴大。

3�����、打磨區(qū)保護效應:打磨區(qū)域軸向應變較小����,表面處理有效降低了應力集中���。

4���、焊縫形狀優(yōu)化:熔合線處應變集中明顯,建議采用漸變過渡設計(如增加倒角半徑)以分散應力���;

5、多軸疲勞評估:軸向應變主導損傷���,但剪切應變的局部突變不容忽視,測試數據有助于復合載荷特性分析�。