動力零部件是動力裝置的核心部件����,它負(fù)責(zé)轉(zhuǎn)化推進(jìn)力。這些零部件要在極端環(huán)境下維持正常運轉(zhuǎn)�����,生產(chǎn)最大動力��。因此��,渦輪葉片����、葉輪、動力齒輪必須以超越固有精度���,設(shè)計和檢測標(biāo)準(zhǔn)的絕對質(zhì)量�,確保性能和效率最大化����,延長使用壽命��。

新拓三維XTOM藍(lán)光三維掃描儀,適用于精密制造和壓鑄成型中的尺寸檢測����,可為企業(yè)提高產(chǎn)量,縮短產(chǎn)品上市時間��,加速新型動力裝置產(chǎn)品進(jìn)程�。結(jié)合軟、硬件綜合實力的XTOM三維掃描技術(shù)�����,具備高速��、準(zhǔn)確的測量和檢測能力���,確保動力裝配零部件產(chǎn)品質(zhì)量�����。

原有測量方案的弊端

1��、每次測量一個零部件都需移動安裝在檢具上���,安裝拆卸操作復(fù)雜�,耗時長����。

2、獲得完整的曲面和復(fù)雜輪廓外形��,三坐標(biāo)需要采集極大的數(shù)據(jù)量���,效率低下

3���、逐個選擇三坐標(biāo)打點,需在嚴(yán)苛的環(huán)境下進(jìn)行測量�����,還需要維護(hù)保養(yǎng)機(jī)器�����。

4�、對于尺寸不一的零部件����,編程過程比較麻煩���,甚至難以放置在三坐標(biāo)機(jī)器上檢測���。

藍(lán)光三維掃描解決方案

XTOM藍(lán)光三維掃描儀��,流程簡單�����、易于操作�、精度高,獲取高質(zhì)量3D數(shù)據(jù)模型�,配合檢測軟件,用于零部件形面偏差檢測�,能夠非常快速的對曲面進(jìn)行全面檢測�,提高測量效率,具體步驟如下:

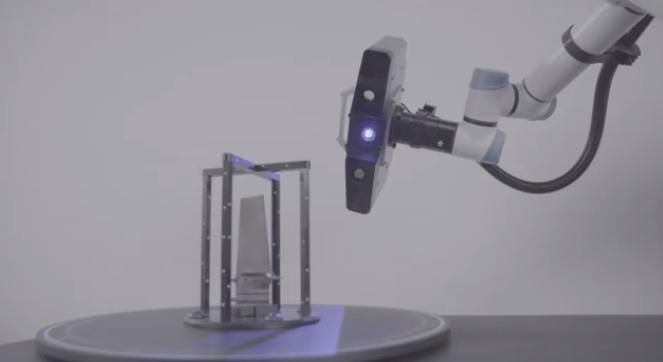

1動力裝配零部件掃描�。工作件貼好定位點后,對工作件進(jìn)行掃描��,包括工件形面、邊界等�����;

2掃描數(shù)據(jù)預(yù)處理��。將掃描數(shù)據(jù)和檢測模型導(dǎo)入軟件中��,對掃描數(shù)據(jù)雜邊進(jìn)行處理��;

3掃描數(shù)據(jù)與檢測模型擬合����,進(jìn)行形面偏差分析。

發(fā)動機(jī)葉片尺寸檢測

發(fā)動機(jī)葉片的質(zhì)量���,決定了發(fā)動機(jī)的關(guān)鍵性能�,如何控制葉片的加工誤差�����,保證良好的葉型精度成為了檢測的首要環(huán)節(jié)��。

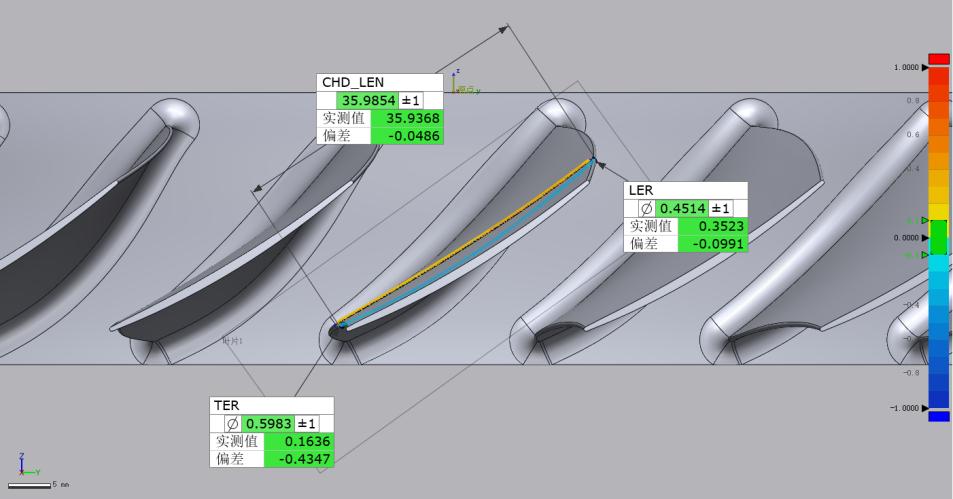

采用TransForm -ROT-5M型藍(lán)光三維掃描����,可以對整體葉型進(jìn)行誤差分析�����,分析弦長�、前緣�、后緣等關(guān)鍵尺寸,可直接輸出全尺寸檢測報告��,提升檢測效率以及可靠性�����。

首件檢測路徑規(guī)劃:將葉片CAD數(shù)模導(dǎo)入掃描軟件���,根據(jù)數(shù)模自動生成掃描軌跡,雙軸轉(zhuǎn)臺多角度自動掃描�。

數(shù)據(jù)對齊:數(shù)據(jù)掃描完成后,可將掃描模型與CAD數(shù)模進(jìn)行坐標(biāo)對齊�,以便于進(jìn)行尺寸檢測。

數(shù)據(jù)3D檢測對比:創(chuàng)建整體偏差并在關(guān)鍵位置創(chuàng)建偏差注釋���。

葉片檢測:使用葉片分析功能��,對葉片弦長����、前緣直徑、后緣直徑等尺寸進(jìn)行檢測分析�����。

報告輸出:檢測完成后可直接輸出檢測報告���,根據(jù)檢測報告判定葉片加工是否合格�����。

創(chuàng)建檢測模板:將掃描路徑及檢測流程創(chuàng)建為檢測模板����,后續(xù)測量可直接選區(qū)對應(yīng)的檢測模板進(jìn)行新的掃描檢測���。

電力汽輪機(jī)葉輪檢測

汽輪機(jī)葉輪是汽輪機(jī)能量轉(zhuǎn)換的核心部件���,對汽輪機(jī)的效能利用至關(guān)重要。由于葉輪結(jié)構(gòu)復(fù)雜���,曲面多��,需將葉輪尺寸公差控制在設(shè)計范疇內(nèi)����。

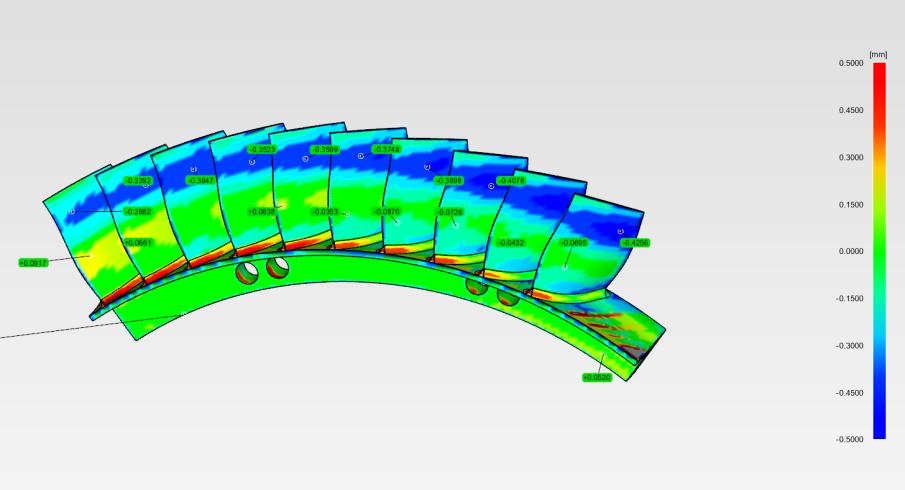

采用XTOM藍(lán)光三維掃描儀500萬像素,200*150mm幅面����,獲取葉輪3D數(shù)據(jù)。在軟件設(shè)置公差下���,與CAD趨勢分析對比�。

下圖為3D數(shù)據(jù)與CAD數(shù)模擬合對比結(jié)果�,包括平面度�、邊緣、R角等部位尺寸檢測��,與 CAD 的偏差可用彩色突出顯示���,便于識別有問題的區(qū)域��,從而有針對性地改善生產(chǎn)工藝���。

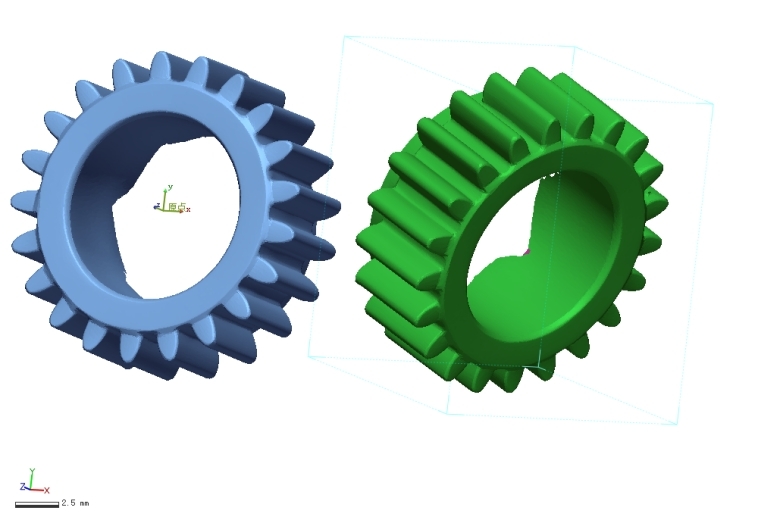

齒輪三維掃描檢測

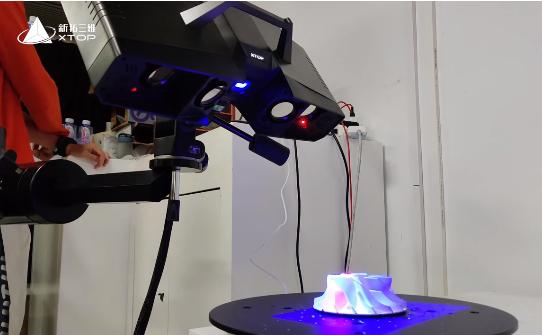

通過XTOM藍(lán)光三維掃描設(shè)備�,可獲得齒輪和齒輪安裝軸的3D測量數(shù)據(jù)��,將兩者分別對與CAD數(shù)模進(jìn)行比對�,用于分析分型面的偏移、配合和形狀配合以及裝配間隙����。

采用XTOM藍(lán)光三維掃描儀,對齒輪的安裝軸進(jìn)行多角度掃描���,并輸出STL網(wǎng)格數(shù)據(jù)�。

在裝配過程中�����,不同部件經(jīng)過組裝���,形成部件組或完整的產(chǎn)品�����。XTOM藍(lán)光三維掃描儀可生成配件高質(zhì)量三維數(shù)據(jù)����,然后借助軟件實現(xiàn)虛擬裝配。

以數(shù)字化手段突破傳統(tǒng)零件檢測中的空間限制�,通過高精度藍(lán)光三維掃描技術(shù)快速準(zhǔn)確獲取復(fù)雜零部件對應(yīng)的數(shù)字模型,為產(chǎn)品的研發(fā)���、生產(chǎn)和檢驗提供了極大的便利����,可有效保證精密制造的產(chǎn)品質(zhì)量�����。