從使用量上來(lái)說(shuō)�,汽車(chē)行業(yè)是使用彎管零件數(shù)量最大的單一行業(yè)。在汽車(chē)的燃油�,空調(diào),排氣,轉(zhuǎn)向�,制動(dòng)等系統(tǒng)中都少不了管路。汽車(chē)管件形狀復(fù)雜�����,且由于安裝空間限制���,汽車(chē)管件擁有不同彎曲半徑,帶端頭和法蘭等�����,不僅難于實(shí)現(xiàn)精準(zhǔn)測(cè)量��,還會(huì)因?yàn)橘|(zhì)量不佳而造成人工和物料浪費(fèi)�����。

新拓三維Tube Qualify三維彎管在線檢測(cè)系統(tǒng)���,可以實(shí)現(xiàn)復(fù)雜管在線生產(chǎn)加工質(zhì)量合格判定�,可用于彎管機(jī)新品開(kāi)發(fā)過(guò)程的機(jī)器調(diào)校����,亦可用于導(dǎo)管的三維逆向重建。系統(tǒng)能夠重復(fù)計(jì)算查閱����,三維重建結(jié)果準(zhǔn)確穩(wěn)定,經(jīng)濟(jì)高效���,無(wú)需制作檢具�,可適應(yīng)各類(lèi)管件的批量100%的高效檢測(cè)�。

傳統(tǒng)彎管檢測(cè)(檢具)的缺點(diǎn)

對(duì)于結(jié)構(gòu)多樣、裝配復(fù)雜���、追求效率的汽車(chē)彎管加工制造來(lái)說(shuō)�,受材質(zhì)����、加工條件等的影響,過(guò)高的廢品率與檢具淘汰率一直是困擾管件生產(chǎn)與檢測(cè)的難題�。

采用檢具的方式,只能判斷管道的形狀以及安裝位是否一致���,不能將不合格品的問(wèn)題以數(shù)字化的形式展現(xiàn)��,無(wú)法準(zhǔn)確反饋問(wèn)題原因��,檢測(cè)效率低下����,無(wú)法實(shí)現(xiàn)批量在線檢測(cè)。

Tube Qualify彎管測(cè)量技術(shù)創(chuàng)新點(diǎn)和優(yōu)勢(shì)

柔性智能檢測(cè)

非接觸式視覺(jué)測(cè)量�,對(duì)被檢工件表面無(wú)損傷;

實(shí)時(shí)反饋���、閉環(huán)控制��,可以對(duì)測(cè)量數(shù)據(jù)實(shí)時(shí)反饋彎管機(jī)�����;

工件可以根據(jù)需要擺放位置�,不需要固定����。

高效準(zhǔn)確檢測(cè)

各種復(fù)雜管路在數(shù)秒內(nèi)完成測(cè)量,相比傳統(tǒng)檢具檢測(cè)效率提升數(shù)十倍以上�;

可以進(jìn)行多根管件的同時(shí)測(cè)量;

精確定量測(cè)量�����,大大降低人為因素誤差,可以建立彎管數(shù)據(jù)庫(kù)����,可追溯并進(jìn)行趨勢(shì)分析��;

成本低

大大提升調(diào)機(jī)或新品工藝迭代效率�,節(jié)省管件材料浪費(fèi);

無(wú)需制造檢具夾具�,節(jié)省檢具制造成本,減少檢具存放場(chǎng)地成本����;

替代人工,減少人為誤差�,效率高數(shù)十倍,減少人力開(kāi)支�����;

汽車(chē)超長(zhǎng)細(xì)管路檢測(cè)應(yīng)用

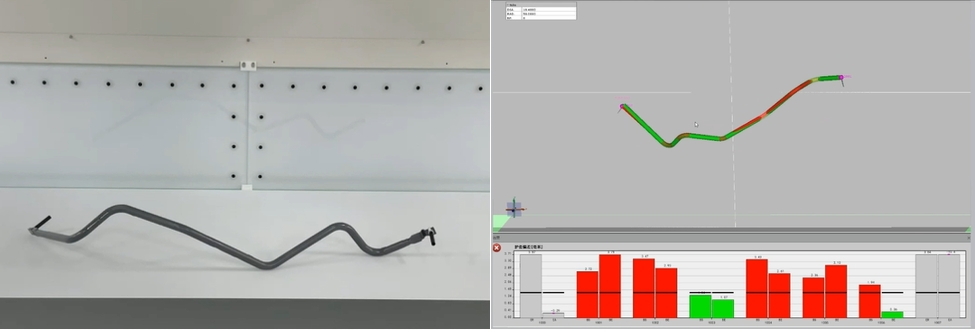

Tube Qualify三維彎管在線檢測(cè)系統(tǒng)具有2400×1200mm的超長(zhǎng)機(jī)臺(tái)尺寸�,可單次測(cè)量50~2300mm長(zhǎng)度的超長(zhǎng)管路,可定制測(cè)量范圍(測(cè)試機(jī)臺(tái)尺寸)1m~8m�,并支持超長(zhǎng)管分段拼接測(cè)量�����。

Tube Qualify三維彎管在線檢測(cè)系統(tǒng)可捕捉復(fù)雜管件的精準(zhǔn)三維數(shù)據(jù)�,結(jié)合系統(tǒng)搭配的專業(yè)彎管檢測(cè)軟件��,實(shí)現(xiàn)復(fù)雜管件數(shù)字化檢測(cè)(拐點(diǎn)搜索計(jì)算��、YBC數(shù)據(jù)計(jì)算��、護(hù)套偏差測(cè)量)����,測(cè)量過(guò)程全自動(dòng)完成,高速����、高精確度。

使用Tube Qualify三維彎管在線檢測(cè)系統(tǒng)對(duì)汽車(chē)管路進(jìn)行測(cè)量�����,通過(guò)搭配的專業(yè)化彎管檢測(cè)軟件����,支持折彎點(diǎn)搜索��、YBC數(shù)據(jù)計(jì)算�����、管型編輯����,可準(zhǔn)確判斷彎管參數(shù)對(duì)折彎點(diǎn)數(shù)據(jù)(包括坐標(biāo)和YBC)的加工偏差��,并出具圖文并茂的檢測(cè)報(bào)告��。

Tube Qualify三維彎管在線檢測(cè)系統(tǒng)可用于汽車(chē)各類(lèi)導(dǎo)管在線生產(chǎn)加工中形狀�、折彎點(diǎn)及角度質(zhì)量檢測(cè)�����,支持與彎管機(jī)聯(lián)機(jī)進(jìn)行實(shí)時(shí)反饋����、閉環(huán)控制�����,YBC測(cè)量數(shù)據(jù)實(shí)時(shí)反饋彎管機(jī),從而得到最理想的�、符合參數(shù)要求的彎管。同時(shí)�,也可應(yīng)用于彎管的逆向設(shè)計(jì)和二次開(kāi)發(fā)。

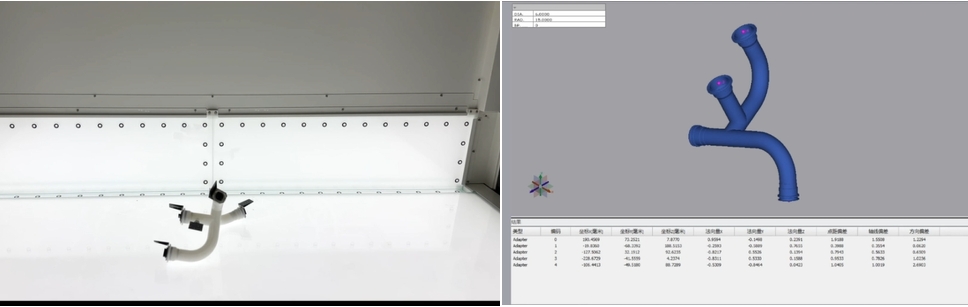

適配器和復(fù)合管路檢測(cè)

在復(fù)合管路檢測(cè)的應(yīng)用上�����,通過(guò)適配器能協(xié)助管路測(cè)量設(shè)備����,對(duì)一些裝有標(biāo)準(zhǔn)配件的管路進(jìn)行重建和測(cè)試。如:分支管�����、螺母頭�、三通、法蘭���、球頭�����、直角頭等結(jié)構(gòu)�����。

適配器是一種管路測(cè)量使用的標(biāo)準(zhǔn)輔助器具���,主要作用是通過(guò)識(shí)別適配器的特征結(jié)構(gòu)����,對(duì)安裝位置進(jìn)行定位(坐標(biāo))�、定向(方向、 角度)��;通過(guò)適配器能夠協(xié)助管路測(cè)量設(shè)備����,可對(duì)一些裝有標(biāo)準(zhǔn)配件的管路進(jìn)行重建和測(cè)試���。

汽車(chē)管路三維檢測(cè)報(bào)告

(1)護(hù)套偏差

Tube Qualify彎管測(cè)量系統(tǒng)提供一種智能化檢具式評(píng)價(jià)方案����。管路測(cè)量一般以護(hù)套偏差(Sheath Deviation)表達(dá)測(cè)量精度�。對(duì)于彎管折彎部分,入彎和出彎部分的徑向偏差�,即為折彎點(diǎn)的護(hù)套偏差�;對(duì)于端頭�,則是起點(diǎn)或終點(diǎn)的軸向偏差和徑向偏差,即為護(hù)套偏差���。

檢測(cè)報(bào)告-護(hù)套偏差

(2)折彎參數(shù)

Tube Qualify彎管測(cè)量系統(tǒng)通過(guò)重建出彎管的三維模型���,與產(chǎn)品CAD模型或YBC數(shù)據(jù)進(jìn)行比對(duì),實(shí)現(xiàn)對(duì)彎管的檢測(cè)�。折彎參數(shù)的分析包括推進(jìn)量、折彎角���、旋轉(zhuǎn)角��、折彎半徑等����,輸出清晰直觀的偏差模型����,圖文并茂的檢測(cè)數(shù)據(jù)報(bào)告。

檢測(cè)報(bào)告-折彎參數(shù)

(3)切點(diǎn)坐標(biāo)

Tube Qualify系統(tǒng)可分析彎管切點(diǎn)坐標(biāo)�,標(biāo)出各個(gè)彎曲折點(diǎn)和兩端點(diǎn)的三維空間坐標(biāo)(X、Y、Z)�,通過(guò)計(jì)算出彎管測(cè)量中的切點(diǎn)坐標(biāo),確保彎管的生產(chǎn)質(zhì)量和精度����。

檢測(cè)報(bào)告-切點(diǎn)坐標(biāo)

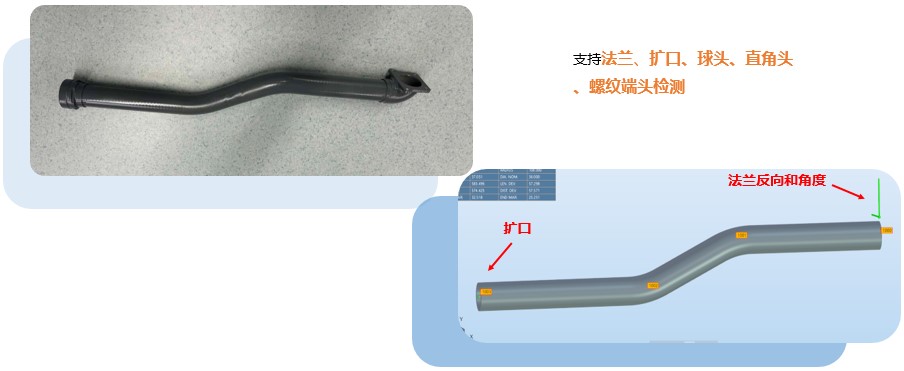

(4)適配器檢測(cè)

除了管件本身精度需要保證之外,焊接法蘭�、支架等連接件的位置和尺寸同樣重要,Tube Qualify管路檢測(cè)系統(tǒng)針對(duì)這類(lèi)測(cè)量需求���,提供適配器測(cè)量解決方案����,可準(zhǔn)確識(shí)別適配器的特征結(jié)構(gòu)�����,測(cè)量孔位信息���,對(duì)安裝位置進(jìn)行(坐標(biāo))、定向(方向�����、角度),保證彎管裝配精度準(zhǔn)確可靠�。

三通復(fù)合管檢測(cè)

球頭和螺紋口復(fù)合管檢測(cè)

法蘭和擴(kuò)口復(fù)合管檢測(cè)

新拓三維Tube Qualify三維彎管在線檢測(cè)系統(tǒng)支持各類(lèi)汽車(chē)彎管的精確測(cè)量和逆向工程,使用靈活���,測(cè)量速度快���,準(zhǔn)確性高,一次性可檢測(cè)多根彎管參數(shù)是否符合要求�,可以識(shí)別適配器的特征結(jié)構(gòu),還可以實(shí)時(shí)校正彎管機(jī)參數(shù)�����,使得彎管的生產(chǎn)質(zhì)量更加符合實(shí)際需求��,減少管路安裝過(guò)程中出現(xiàn)的諸多問(wèn)題���,提高生產(chǎn)效率�����。