近年來(lái),隨著新能源汽車品牌的快速崛起����,新車發(fā)布的節(jié)奏加快�,汽車產(chǎn)業(yè)競(jìng)爭(zhēng)激烈,汽車產(chǎn)業(yè)的變革已經(jīng)進(jìn)入深水區(qū)�,新能源車企正全力以赴提升產(chǎn)品質(zhì)量和性能,不斷加快發(fā)展步伐。

層出不窮的新產(chǎn)品��,給消費(fèi)者帶來(lái)了全新的使用體驗(yàn)��,但與此同時(shí),變革的產(chǎn)品體驗(yàn)也讓一些過(guò)往的汽車測(cè)試和評(píng)價(jià)標(biāo)準(zhǔn)變得不再適用��,尤其是與過(guò)往燃油車型存在明顯差別的針對(duì)極端環(huán)境的測(cè)試。

因此���,各類研發(fā)測(cè)試及性能評(píng)估��,測(cè)試模擬與分析���,趨勢(shì)和方向的準(zhǔn)確判斷����,在汽車的研發(fā)和生產(chǎn)過(guò)程中的作用也愈加凸顯�����,而極端環(huán)境測(cè)試就是其中非常重要的一環(huán)��。

新拓三維XTDIC三維全場(chǎng)應(yīng)變測(cè)量系統(tǒng)����,可用于汽車材料及結(jié)構(gòu)力學(xué)性能測(cè)試����,對(duì)所有汽車零部件的剛度����、強(qiáng)度���、受力分析����、運(yùn)動(dòng)軌跡等進(jìn)行測(cè)試分析���,以保證零件在長(zhǎng)期使用下的性能��、穩(wěn)定性和安全性�����。

與傳統(tǒng)接觸式傳感器比較��,非接觸式DIC測(cè)量系統(tǒng)應(yīng)用范圍更廣�、操作更便捷、數(shù)據(jù)更全面����,可用于極端環(huán)境下的測(cè)試,可以有效減少研發(fā)過(guò)程中的工作量和試驗(yàn)費(fèi)用��,高效助力汽車研發(fā)設(shè)計(jì)與質(zhì)量監(jiān)測(cè)評(píng)估����。

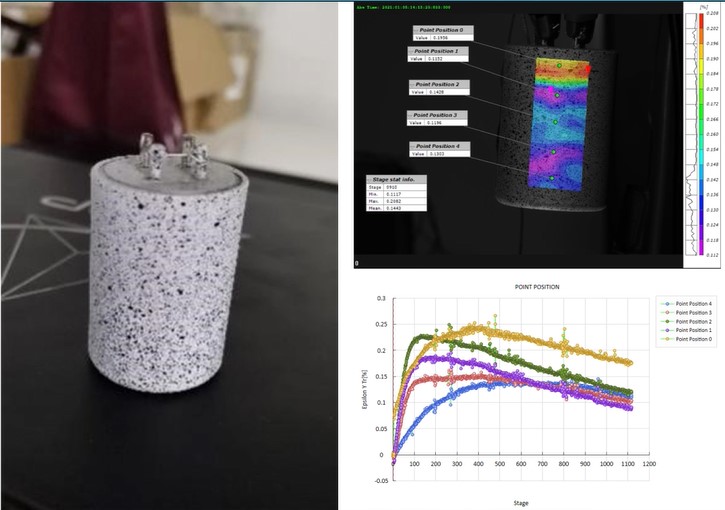

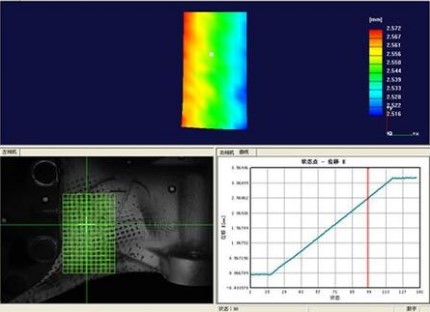

電池充放電變形DIC測(cè)試

作為新能源汽車的核心部件,電池的性能和安全性直接影響整車的效率���、續(xù)航能力以及用戶體驗(yàn)���。對(duì)電池充放電過(guò)程的變形測(cè)試,有助于評(píng)估電池的充放電性能��、循環(huán)壽命����、熱管理特性等關(guān)鍵參數(shù),確保電池在實(shí)際使用中的穩(wěn)定性和安全性���。

采用XTDIC三維全場(chǎng)應(yīng)變測(cè)量系統(tǒng)���,可實(shí)現(xiàn)電池在不同溫度下充放電的動(dòng)態(tài)變形測(cè)量���,有助于評(píng)估其材料物理性能、電化學(xué)性能����、熱管理、環(huán)境適應(yīng)性以及安全性�����,給工程師們提供試驗(yàn)數(shù)據(jù)驗(yàn)證����,為優(yōu)化產(chǎn)品設(shè)計(jì)提供實(shí)驗(yàn)數(shù)據(jù)與依據(jù)��,以及安全風(fēng)險(xiǎn)性評(píng)估與驗(yàn)證��。

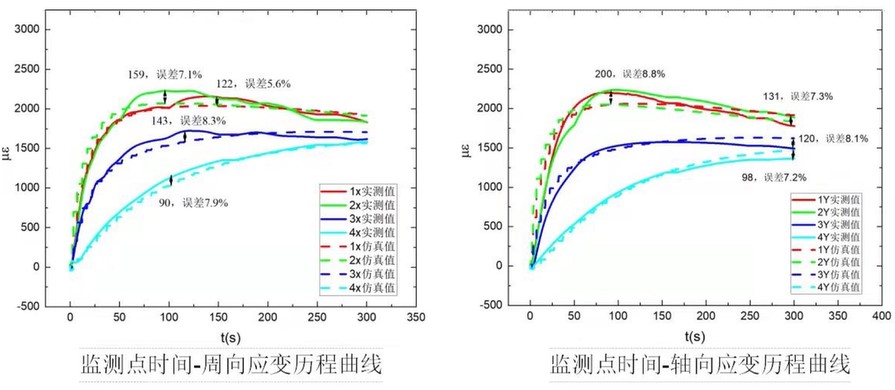

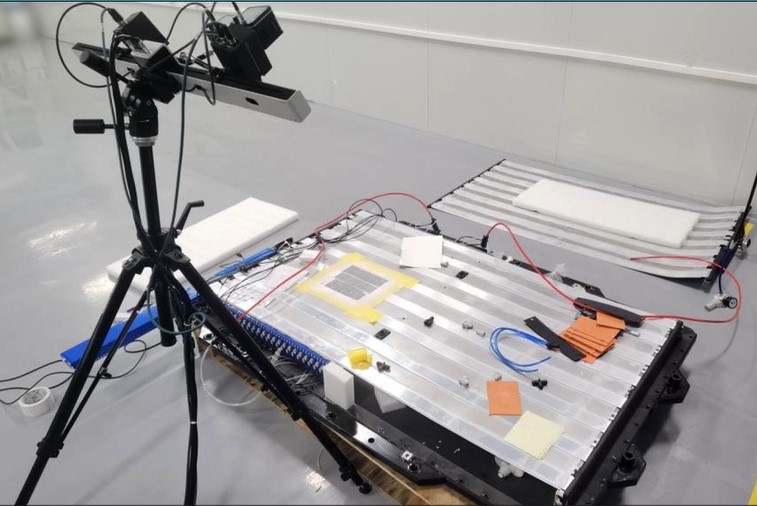

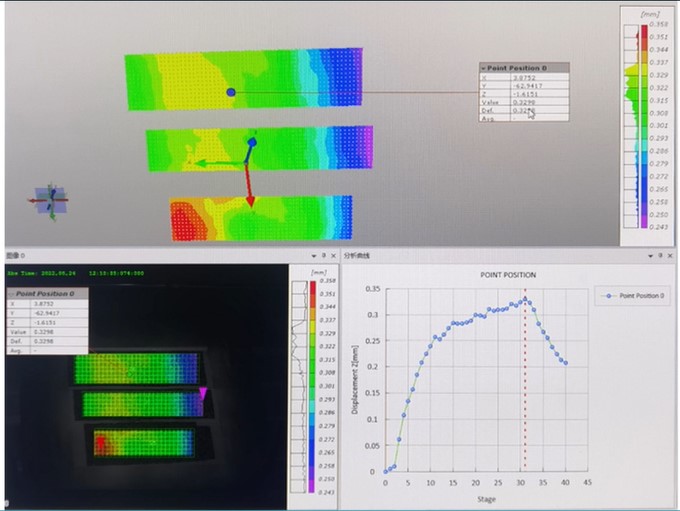

汽車電池包充放電變形DIC測(cè)試

電池包通過(guò)將多個(gè)電芯組合封裝���,形成一個(gè)堅(jiān)固的外殼保護(hù)結(jié)構(gòu)���。在這個(gè)結(jié)構(gòu)中��,電芯被精心排列���,組成模組,再配上電池管理系統(tǒng)等關(guān)鍵部件��。為了確保電池包的安全性���,全面的測(cè)試環(huán)節(jié)必不可少���。

采用XTDIC系統(tǒng)進(jìn)行電池包充放電條件下的DIC變形測(cè)量,通過(guò)充放電模型試驗(yàn)搭建��,基于DIC技術(shù)分析等手段�����,實(shí)時(shí)監(jiān)測(cè)電池包在充放電過(guò)程的形變狀態(tài)����,分析電池包在高壓上下電的形變情況,探究與分析電池包外殼在高低溫沖擊等極端使用場(chǎng)景下的安全性�。

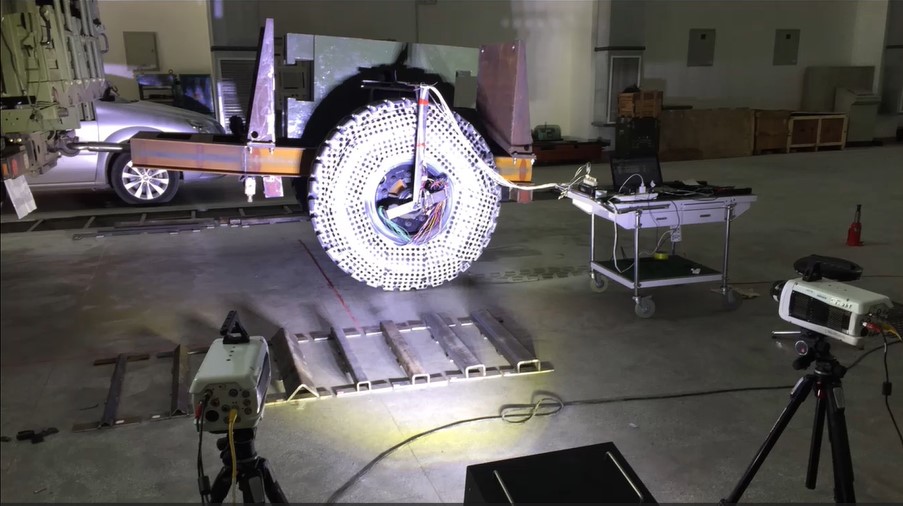

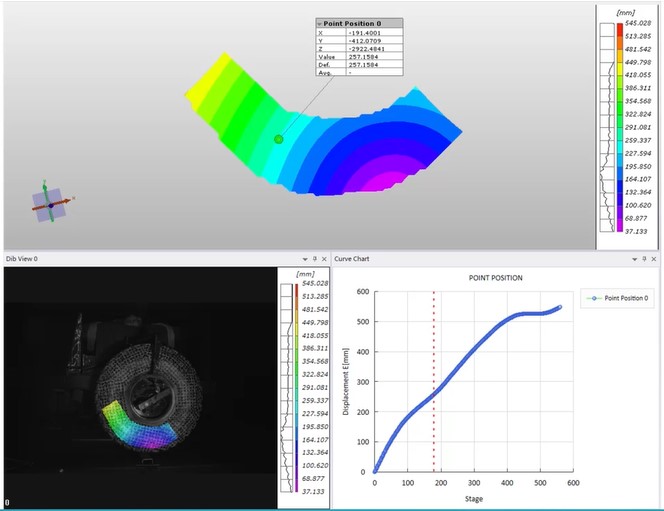

汽車輪胎重載變形DIC測(cè)試

作為汽車唯一和地面接觸的部件,輪胎性能至關(guān)重要���,它在行駛中承受著各種變形����、負(fù)荷力的考驗(yàn),采用DIC技術(shù)測(cè)試其在重載條件下行駛過(guò)路障時(shí)發(fā)生的變形��,有助于提升車輛行駛的安全性和舒適性����。

輪胎表面噴涂散斑&DIC與高速攝像機(jī)布置

采用XTDIC系統(tǒng)搭配高速攝像機(jī),兩臺(tái)高速攝像機(jī)采集行駛過(guò)程中輪胎變形圖像���,DIC軟件對(duì)圖像進(jìn)行分析���,輸出輪胎表面變形及應(yīng)變數(shù)據(jù)�,分析關(guān)鍵點(diǎn)位移信息,變形區(qū)域內(nèi)一點(diǎn)應(yīng)變分析曲線�,從而達(dá)到分析汽車輪胎載荷性能的目的。

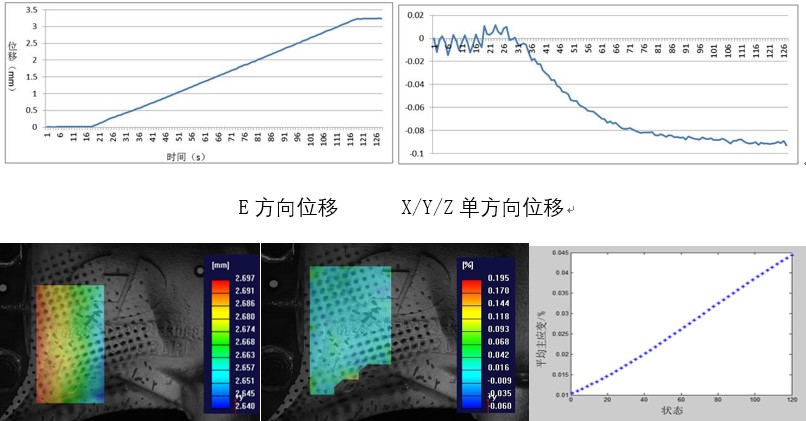

車橋載荷變形DIC測(cè)試

車橋是汽車傳動(dòng)系統(tǒng)中非常重要的一部分�,懸架將車橋和車架連接在一起,車架和車輪之間的作用力需車橋進(jìn)行傳導(dǎo)�����,車橋剛度以及強(qiáng)度直接影響到整車結(jié)構(gòu)安全性能。

三維非接觸式DIC測(cè)量系統(tǒng)可用于車橋在不同載荷下的變形測(cè)量�����,連續(xù)加載1-40噸���,觀測(cè)車橋全場(chǎng)變形及應(yīng)變變化情況�����,為車橋承載能力提升���,汽車動(dòng)態(tài)仿真模擬的驗(yàn)證,車輛性能的設(shè)計(jì)與改進(jìn)提供重要的數(shù)據(jù)支撐�����。

E方向位移 X/Y/Z單方向位移

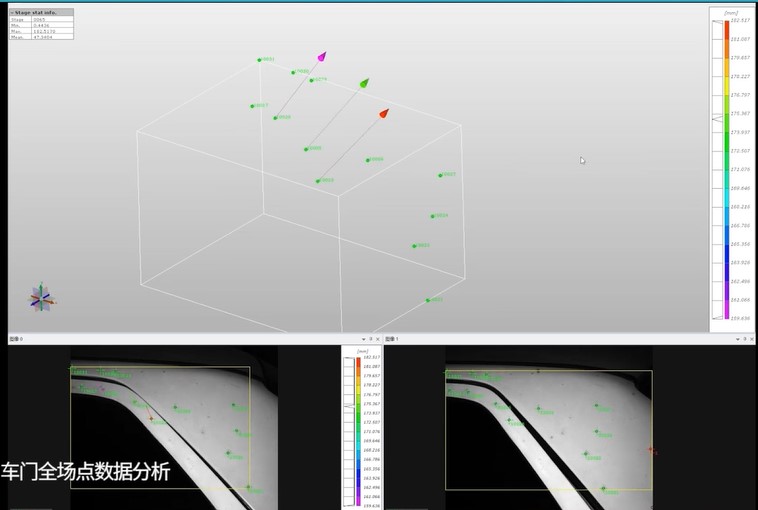

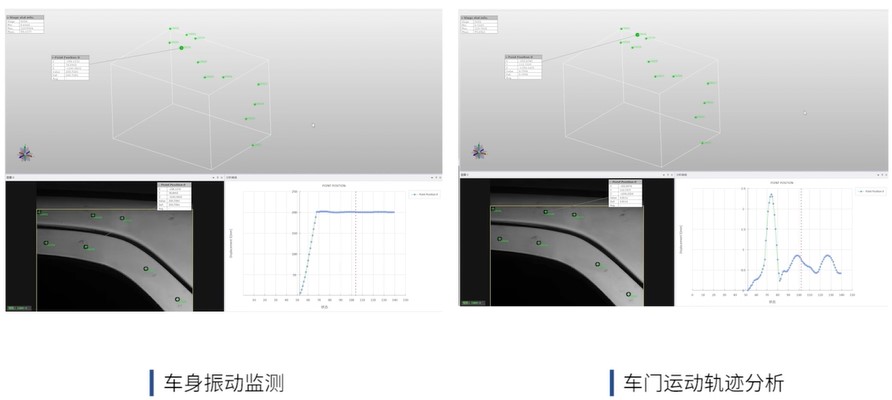

汽車車門關(guān)閉振動(dòng)DIC測(cè)試

關(guān)閉轎車側(cè)門的NVH問(wèn)題是整車NVH研究的重要內(nèi)容��,測(cè)試車門關(guān)閉的振動(dòng)特性分析��、振動(dòng)故障診斷和預(yù)報(bào)�����,對(duì)整車NVH控制意義重大。傳統(tǒng)的測(cè)試方法需要在車門表面布置傳感器來(lái)檢測(cè)其加速度信號(hào)���,需要克服傳感器靈敏度和環(huán)境噪聲等影響�。

采用非接觸式DIC測(cè)量系統(tǒng)�,搭配高速攝像機(jī)采集關(guān)閉車門瞬態(tài)圖像,通過(guò)追蹤車門上散斑的在振動(dòng)過(guò)程中的運(yùn)動(dòng)行為���,實(shí)現(xiàn)對(duì)車門的振動(dòng)測(cè)試分析���,通過(guò)DIC測(cè)試的實(shí)施可更精準(zhǔn)地提升車門NvH性能,為車身系統(tǒng)結(jié)構(gòu)與聲學(xué)優(yōu)化設(shè)計(jì)提供數(shù)據(jù)依據(jù)���。

汽車前蓋板剛度DIC測(cè)試

汽車前機(jī)蓋在設(shè)計(jì)時(shí)應(yīng)具有足夠的強(qiáng)度和剛度��,強(qiáng)度可以評(píng)估斷裂特性��,用于極惡劣碰撞情況����,剛度考驗(yàn)的是抵抗變形的能力�����,汽車零部件剛度碰撞測(cè)試指標(biāo)中�����,零部件剛度和強(qiáng)度對(duì)于汽車安全性來(lái)說(shuō)十分重要�����。

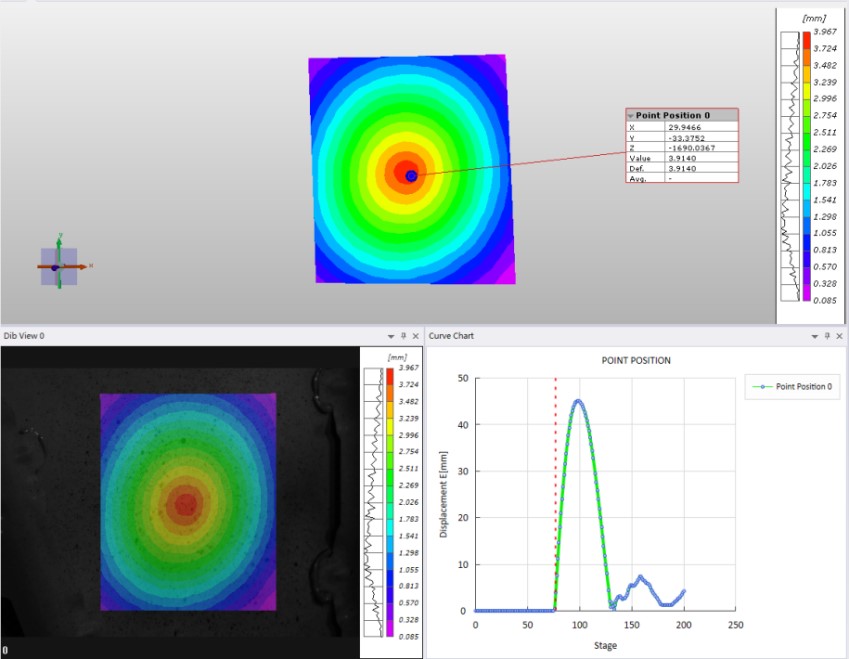

采用新拓三維非接觸式DIC測(cè)量系統(tǒng)����,搭配兩臺(tái)高速相機(jī)進(jìn)行高速撞擊瞬態(tài)圖像采集,觀測(cè)沖擊過(guò)程中汽車覆蓋鋼板的變形情況�,DIC軟件分析圖像獲取汽車覆蓋板表面的全場(chǎng)應(yīng)變,分析覆蓋板位移場(chǎng)變化趨勢(shì)�����,及任意一點(diǎn)位移隨時(shí)間的變化曲線�����。

高速碰撞瞬態(tài)位移場(chǎng)&應(yīng)變場(chǎng)

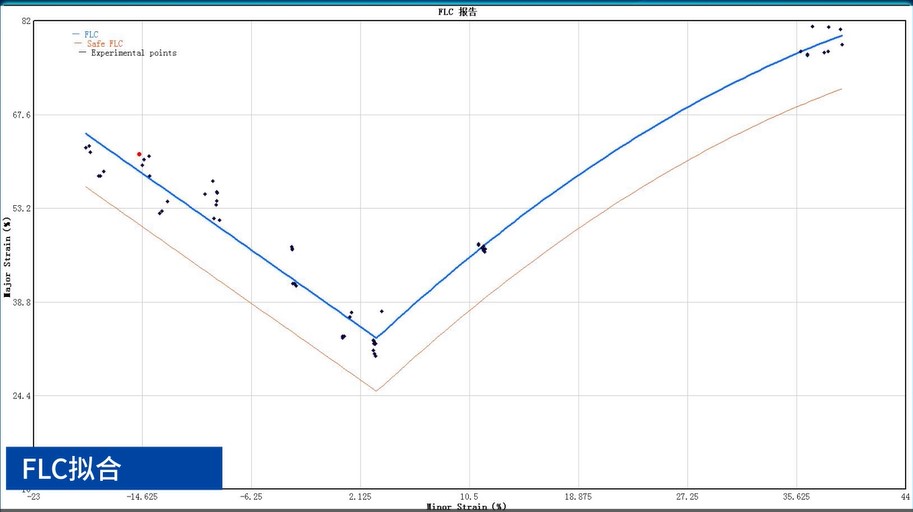

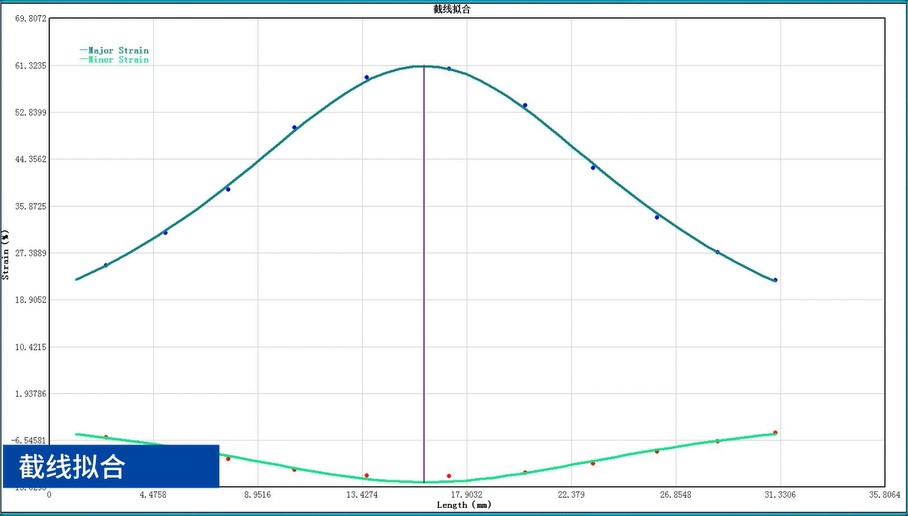

汽車金屬板料成形極限FLC測(cè)試

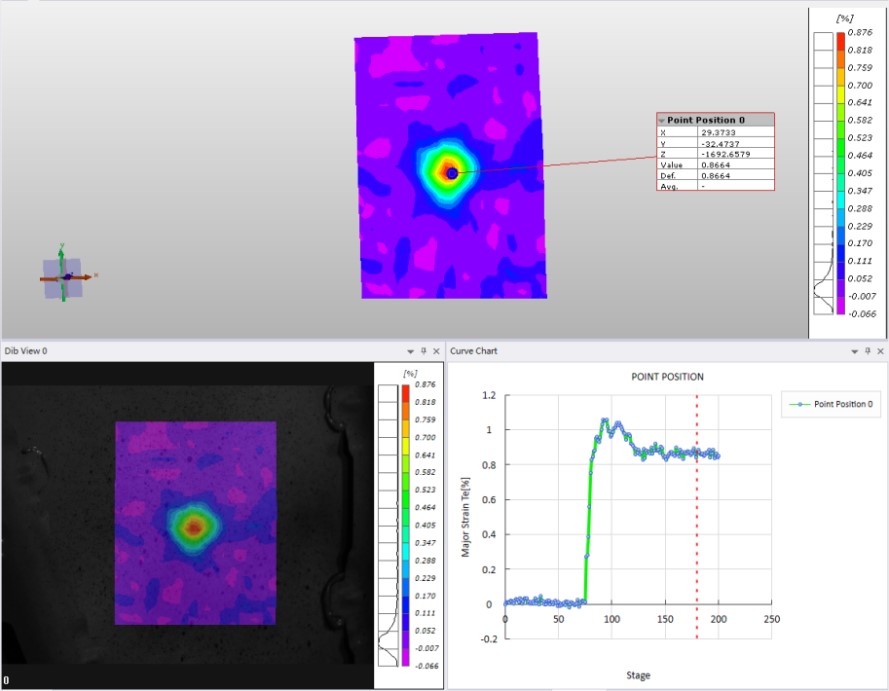

隨著新能源汽車行業(yè)的發(fā)展����,對(duì)輕量化車身的成形質(zhì)量提出了更高的要求�����。輕量化金屬材料具有各向異性���,在板料成形過(guò)程中受復(fù)雜應(yīng)力場(chǎng)作用,特別是在多道次成形中���,板料的應(yīng)變路徑通常是非線性的�,分析在復(fù)雜應(yīng)變路徑下板料的成形極限��,是提高板料成形結(jié)果預(yù)測(cè)的難題��。

采用新拓三維XTDIC-FLC板材成形極限測(cè)量系統(tǒng)與杯突實(shí)驗(yàn)機(jī)相結(jié)合�����,可以測(cè)量板料的成形極限曲線�,測(cè)定金屬薄板成形極限曲線FLC和成形極限圖FLD,表征材料發(fā)生塑性變形后的成形極限�,定義材料是否發(fā)生破裂的邊界。