智能手表屬于高端消費性電子產品����,對于結構件的外觀和精度有很高的要求。

智能手表注塑殼體�����、鏡面玻璃蓋板保護著內部的精密器件��,需要保持高的尺寸精度和幾何精度,以滿足精密裝配和防水性能���。

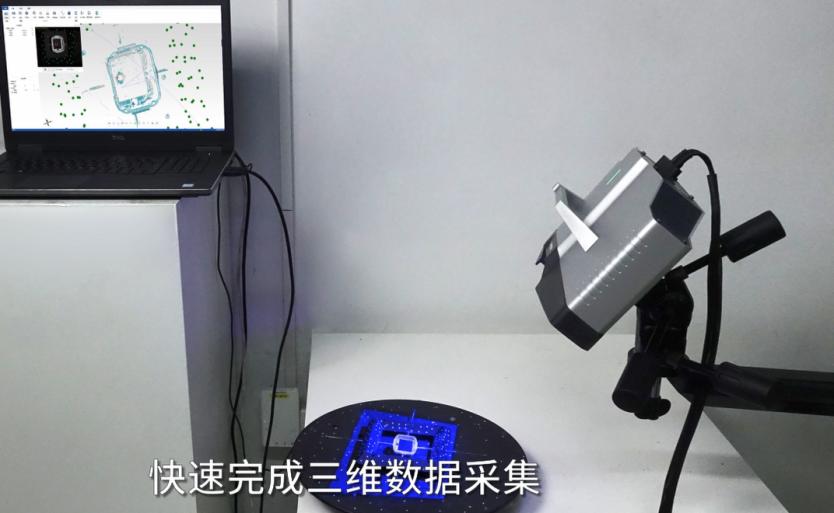

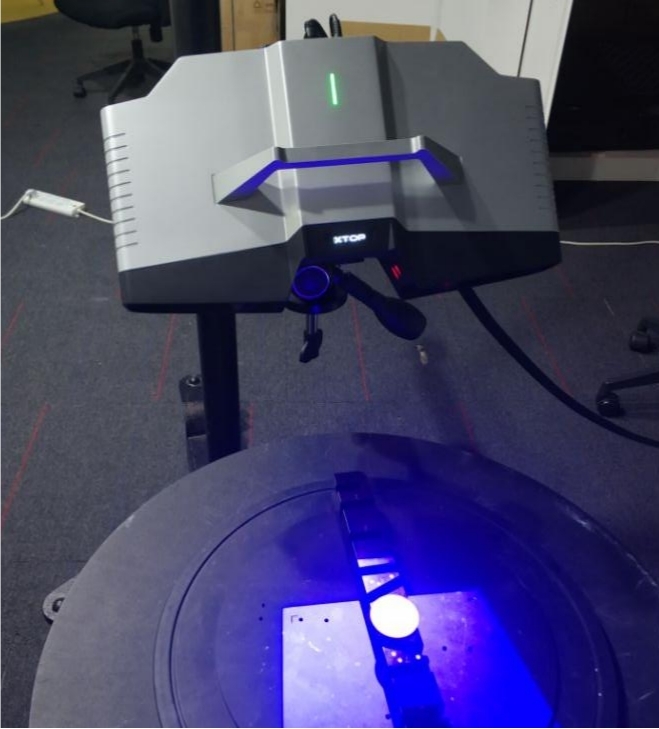

如何在尺寸無問題的情況下保證生產效率���,是很多制造商需要解決的問題,新拓三維XTOM高精度藍光三維掃描儀�,用工業(yè)3D視覺檢測方法解決全尺寸、直觀檢測難點���,可有效減輕制造企業(yè)零部件研發(fā)����、品控(QC)成本���。

智能手表中殼注塑件檢測

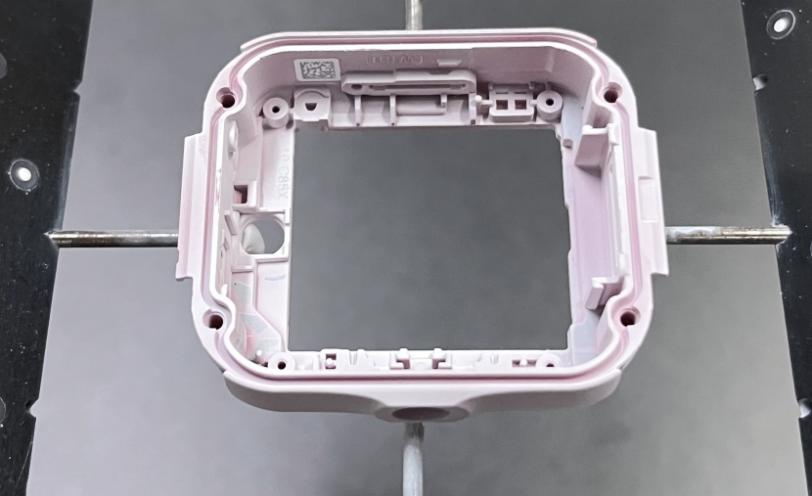

智能手表中殼塑件��,采用能夠精密注塑的塑料ABS設計制造�����,ABS材料能夠成型精密塑件����,具有優(yōu)良的注塑成形性能,以及優(yōu)良的噴油和電鍍性能����,能夠滿足高端智能手表對于外觀美觀性能的要求。

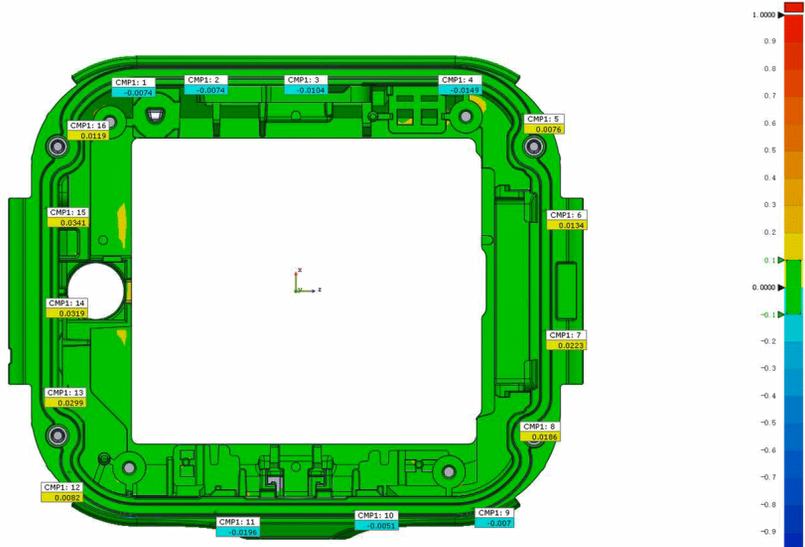

智能手表中殼注塑件尺寸較小����,但是精度要求高。加之左右兩側需要設計滑塊抽芯機構�����,因此注塑件設計型腔結構復雜�,在產品開發(fā)階段到量產前,都需求檢測相關尺寸���,包括整個型面偏差分析���,位置度�����、面輪廓度等GD&T公差。

- 智能手表中殼精密注塑件 -

精密注塑零件傳統(tǒng)檢測方式

在檢測過程中����,每一個零件需要一項一項測量,進行檢測�,過程繁瑣。

同時����,由于精度要求高,每一項檢具檢測都需要不同的專業(yè)工具�,例如,輪廓測量需要輪廓度儀���,而每種檢測工具的功能單一�,檢測過程中要不斷更換工具��。

采用接觸式坐標系統(tǒng)測量外殼����,同樣不盡如人意。

對注塑中殼尺寸偏差優(yōu)化調整的結果����,并不能完全反映在測量數(shù)據中。另外,接觸式測量耗時太長�����。

接觸式測量�,三維的測量結果以抽象的2D或3D數(shù)值顯示在表格中,之后�����,設計師必須再將結果轉化到三維系統(tǒng)中�,這個過程同樣耗時繁瑣。

藍光三維掃描方案脫穎而出

檢測過程繁瑣�����,需要的工具種類太多(花費精準尋找合適的工具)��,這是研發(fā)/檢測人員最頭疼的問題�。為了改變這種現(xiàn)狀,需要尋找一種高精度且通用性強的檢測方案�����。

在對傳統(tǒng)檢具�����、接觸式三坐標測量以及光學測量設備的對比之后��,新拓XTOM藍光三維掃描儀以其高效率�����、高精度以及對部件的全尺寸檢測能力獲得制造商的青睞���。

藍光三維掃描滿足多項三維檢測需求

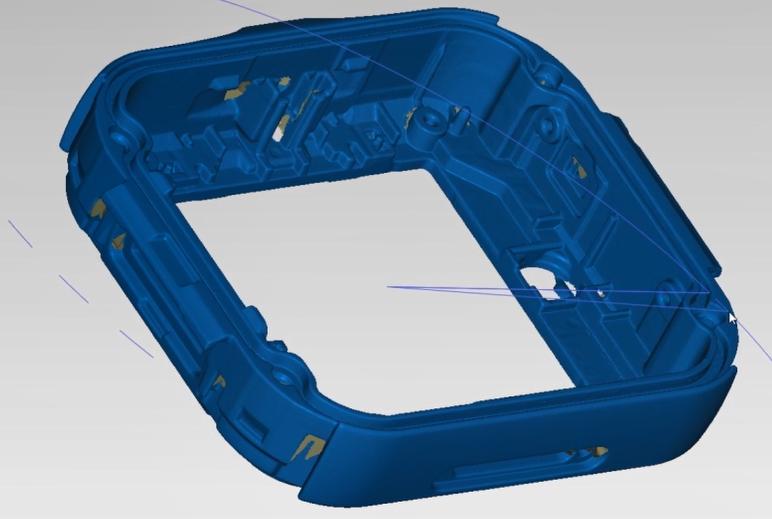

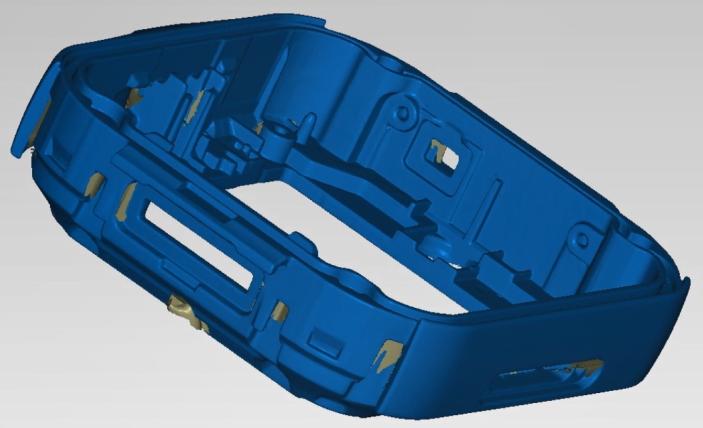

XTOM藍光三維掃描儀具有計量級高精度��,基于自主研發(fā)的獨特算法���,擁有穩(wěn)定的重復精度����,在新品研發(fā)過程中���,可以對整個注塑零部的幾何形狀進行全尺寸掃描,生產高分辨率的STL數(shù)據��。

XTOM藍光三維掃描儀投射的光柵條紋圖案�����,由左右兩個500萬像素/900萬像素工業(yè)相機記錄,與接觸式測量方案相比����,XTOM藍光三維掃描可以快速掃描智能手表注塑中殼整個表面,并且沒有任何盲區(qū)�。

另外,XTOM藍光三維掃描儀可配置不同幅面工業(yè)鏡頭�����,可靈活切換掃描范圍���。進行一次三維掃描�,導入檢測軟件中生成結果����,不用人工一項項測量,也不需要更換不同的檢測工具��。

- 三維掃描以及3D數(shù)據 -

3D數(shù)字化使得測量流程更加簡單�、快速和可靠

新拓三維XTOM藍光工業(yè)級三維掃描儀,憑借高精度(計量級精度����、穩(wěn)定的重復精度)�、通用性�,解決了智能手表精密注塑零件研發(fā)�、首樣制造過程中的檢測難題,加快研發(fā)進程����。

智能手表玻璃蓋板尺寸檢測

智能手表交互和操作,依賴手腕橫截面積玻璃����,如玻璃蓋板的平面度不足,在智能手表產品生產和推出市場時會產生一些影響��。

智能手表玻璃蓋板在研發(fā)過程���,就要考慮公差����,并盡量把公差控制在一個合理可接受的范圍��。這些可接受的偏差范圍(公差)��,對于精密零件以及由多個組件組裝而成的智能手表尤為重要。

合理的尺寸公差�,可以幫助制造商節(jié)省金錢、時間和資源����,同時確保生產合格的零件。設計人員定義玻璃蓋板尺寸的公差�,保證符合制造能力以及裝配要求。但是�����,在制造過程中���,有諸多因素會導致零件尺寸超差��。

采用新拓三維XTOM藍光三維掃描儀�����,通過三維掃描獲取玻璃蓋板三維尺寸模型��,以更準確和實用的方式�����,分析零部件的輪廓度���、平整度����、公差和范圍�����,以幫助設計人員合理控制零部件的實際制造過程的尺寸公差���。

測量需求與難點

智能手表玻璃蓋板曲率多樣,擁有大角度弧面����,R角,大角度的弧面要求擁有高精度的傾角測量效果����。

且玻璃蓋板非常薄,接觸式測量易造成玻璃蓋板的斷裂或者磨損�����,影響使用。

如上所述��,智能手表的檢測�,需要一個既快又準確的測量方案,能夠同時滿足廠商需求的�,非接觸藍光三維掃描是一項理想選擇。

藍光三維掃描測量方案

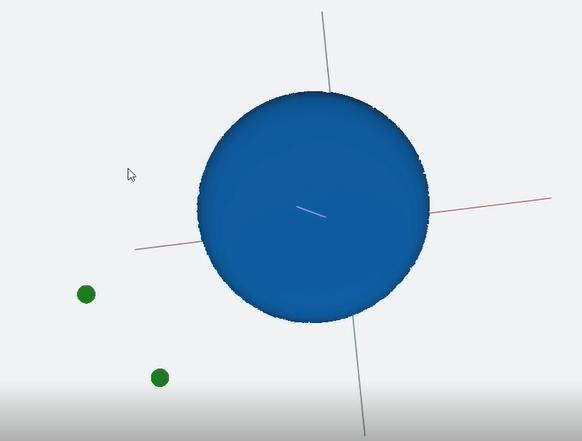

新拓三維XTOM三維掃描儀對智能手表玻璃蓋板進行掃描�,以快速獲取高精度數(shù)據,得到三維數(shù)據模型之后�,采用三維檢測專用軟件進行檢測和誤差分析。

將掃描所得數(shù)據導入分析軟件����,同時導入智能手表玻璃蓋板的 3D 設計圖,進行坐標對齊�。

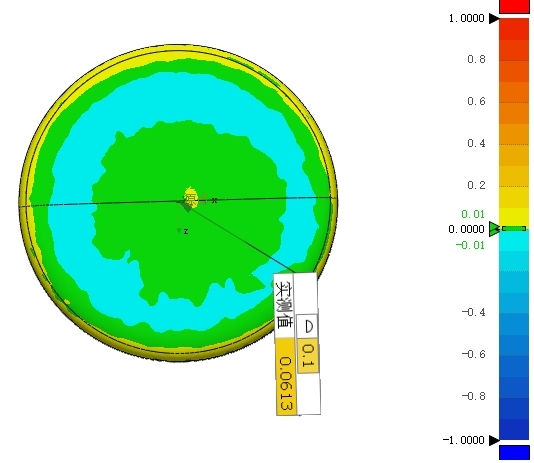

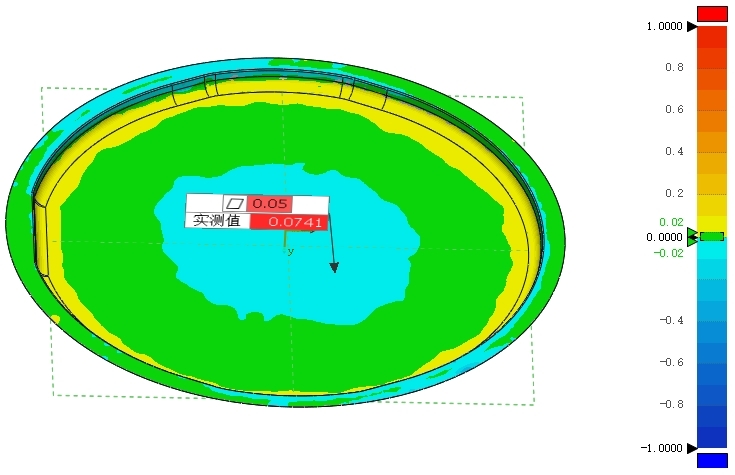

檢測軟件自動進行 3D 對比,根據誤差大小輸出色譜圖�����,可直觀地看到實測值��,包括輪廓度����、平面度�、R角�����、外形長寬及偏差分布等信息�。

凸面輪廓度檢測

公差的設計,需兼顧大批量生產的成本�����,科學的公差設計和公差范圍控制��,可減少制程的成本投入���。測量的結果可糾正工藝和重新打造模具,這個控制循環(huán)不斷重復�,直到達到預期的精確度。

藍光三維掃描檢測技術的應用����,可以一目了然地看到整個零件的公差概況,這使得在一個步驟中進行多次修正變得容易很多��,從而大大減少迭代的次數(shù),產品交付更加高質高效����,可有效提高精密零部件制造的良品率。