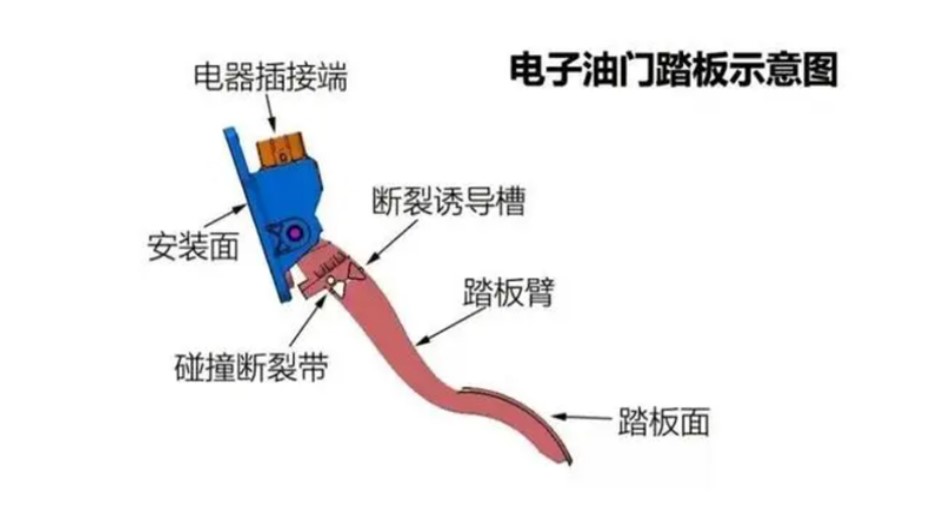

汽車懸掛式加速踏板斷裂誘導槽設計標準的合理性,直接關系到汽車的安全性和可靠性���。當加速踏板臂受到較大的側(cè)向力時��,斷裂誘導槽發(fā)生斷裂�����,從而避免傳感器部位發(fā)生斷裂����。斷裂誘導槽的設計能夠在設備受到外力時��,引導和限定斷裂的方向和范圍����,從而減少事故帶來的損失��,并保護乘車人的生命安全��。

采用新拓三維DIC三維全場應變測量系統(tǒng)��,對汽車加速踏板臂斷口受力過程進行3D位移場�、應變場測量��,觀測斷口槽上最大應力位置的斷裂損傷演化情況�,分析加速踏板臂最大應力位置開設合適形狀和尺寸的斷口槽,以滿足使用要求和特定的安全規(guī)范��,為后續(xù)產(chǎn)品的制造�、測試和開發(fā)提供數(shù)據(jù)支撐。

DIC全場應變測量系統(tǒng)分析斷裂演化過程的優(yōu)勢:

1�����、非接觸式全場測試——DIC全場應變測量系統(tǒng)可直接測量試樣表面散斑特性���,避免人為因素干擾����,如:固定位移計�、應變片、加速度傳感器��、引伸計等傳統(tǒng)方式對測量結(jié)果的干擾����。

2�����、測量數(shù)據(jù)豐富全面——DIC全場應變測量系統(tǒng)可以直接輸出表面位移�����、應變��、變形以及形貌特性�,測量數(shù)據(jù)豐富全面,直觀可信可靠���。

3���、斷裂破壞過程分析:隨著外部載荷增加���,可全過程分析斷口槽裂縫發(fā)育和斷裂演化過程、 斷裂的方向和范圍�,分析斷口槽的力學特性。

4�、可追溯可評價——DIC全場應變測量系統(tǒng)測試數(shù)據(jù)直接給出定量評價,試驗過程無人為干擾因素�����,直接給出測試結(jié)果誤差評價�����。

懸掛式加速踏板斷裂誘導槽設計標準

加速踏板材料通常采用含有玻璃纖維的尼龍�,它具有在彈性限度內(nèi)伸長量大、且拉伸強度高�、吸收沖擊能量大等性能。根據(jù)汽車制造商的要求����,電子加速踏板的結(jié)構(gòu)設計需滿足安全設計規(guī)范標準�����,在正向踩踏力作用下����,電子加速踏板結(jié)構(gòu)必須在斷口槽發(fā)生斷裂��。加速踏板臂的結(jié)構(gòu)設計引起了許多工程技術人員的關注�����。

在國際上���,有關懸掛式加速踏板斷裂誘導槽設計的標準和規(guī)范有很多。例如ISO 12405�、GB/T 33687等標準,對懸掛式加速踏板的斷裂誘導槽設計提出了詳細的要求和測試方法����。這些標準和規(guī)范的制定,為行業(yè)內(nèi)相關企業(yè)提供了可操作的依據(jù)����,有力地推動了產(chǎn)品的質(zhì)量提升和安全性保障�����。

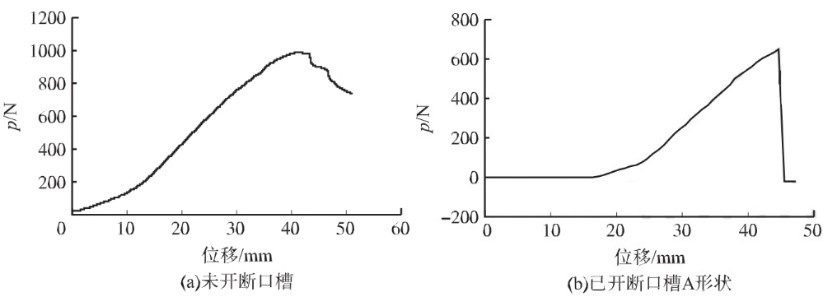

已開斷口槽的踏板

踏板臂壓斷試驗曲線

DIC全場應變測量系統(tǒng)用于誘導槽斷裂分析

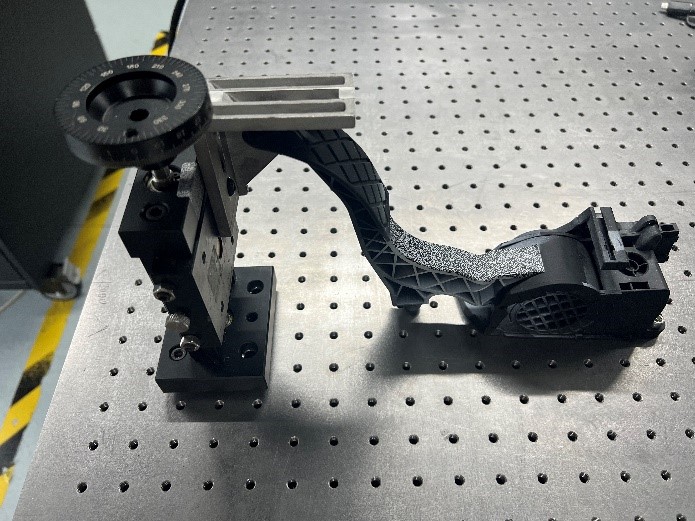

針對踏板斷裂誘導槽斷裂加載實驗�����,采用新拓三維DIC三維全場應變測量系統(tǒng)����,通過非接觸測量方式獲得試驗過程中全部破壞圖像���,可分析不同形狀斷口槽的踏板臂的斷裂形態(tài)�,以及壓斷力數(shù)據(jù)�����,為斷裂誘導槽設計提供有利的數(shù)據(jù)支撐�。

在斷裂誘導槽表面制作黑白相間的亞光噴漆噴涂散斑,散斑隨機分布�����,采用DIC全場應變測量系統(tǒng)���,獲取試驗過程中試樣表面的變形信息�����。在踩踏沖擊力作用下�,斷口槽表面位移變形分布特征一目了然。DIC軟件分析變形場分布云圖看出���,斷口槽應力集中效應增強���,直至斷口槽斷裂。

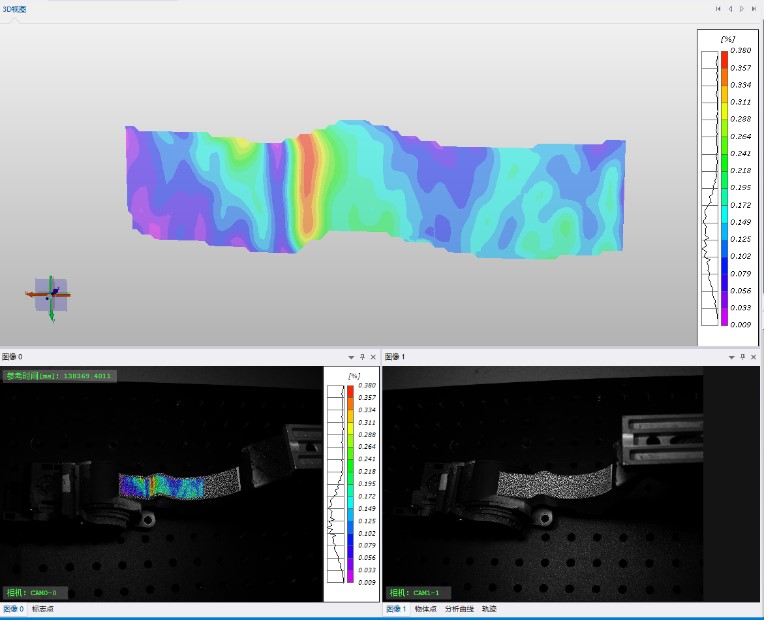

DIC全場應變測量系統(tǒng)分析斷口槽應變場

從DIC全場應變測量系統(tǒng)DIC軟件分析應變場示意可看出���,對應沖擊加載的進行,斷口槽裂隙逐步擴展失穩(wěn)破壞��,隨著斷裂裂縫的不斷延展�,應變場不斷擴張,指示裂縫前緣推進方向���。

DIC全場應變測量系統(tǒng)研究斷口槽斷裂特性���,有助于產(chǎn)品仿真模型分析驗證���,獲取用于材料規(guī)范、斷口槽結(jié)構(gòu)優(yōu)化設計��、質(zhì)量保證以及產(chǎn)品性能分析的性能數(shù)據(jù)�。DIC技術克服了應變片、位移計等數(shù)據(jù)單一和無法記錄材料裂變行為等缺憾��,提供了完整的測試解決方案�����。

采用新拓三維DIC三維全場應變測量系統(tǒng)��,可在試驗過程中獲取豐富的數(shù)據(jù)�,三維數(shù)字圖像相關法(DIC技術)可以提供三維位移場和應變場,通過分析加速踏板臂斷口槽試驗期間裂紋的外觀和擴展�����,應力集中裂紋出現(xiàn)和斷裂部位��,從而優(yōu)化材料的選擇�����,確定合適的斷口槽形狀和尺寸參數(shù),滿足產(chǎn)品使用要求和特定的安全規(guī)范����。