實驗背景

在3D打印技術領域�,樹脂材料能夠提供極高的打印精度,適合制作復雜的幾何結(jié)構(gòu)及精細的零部件�,為復雜結(jié)構(gòu)部件、功能原型以及終端產(chǎn)品的高效制造打開了全新視野��。

在3D打印過程中形成的復雜三維結(jié)構(gòu)����,需分析其在壓縮載荷下的力學行為,包括變形過程��、全場應變演化和應變集中區(qū)域���,這對造具有復雜力學需求的產(chǎn)品�、提高產(chǎn)品力學性能可靠性至關重要�����。

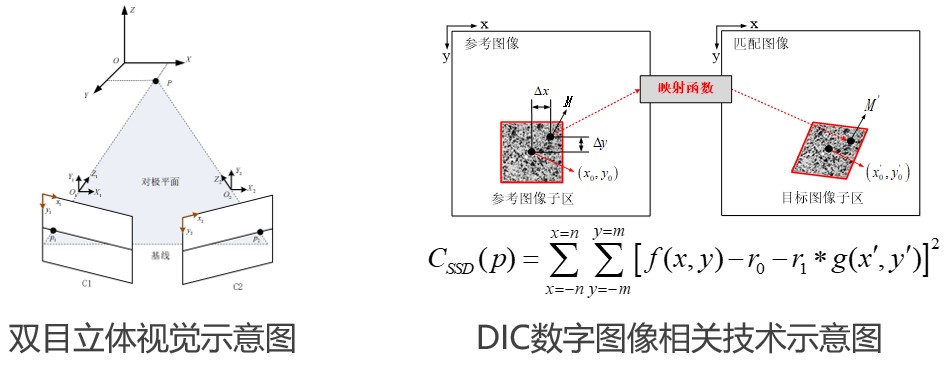

DIC原理和技術

新拓三維XTDIC三維全場應變測量系統(tǒng)��,是結(jié)合數(shù)字圖像相關方法(Digital Image Correlation)與雙目立體視覺技術,通過追蹤物體表面的散斑圖像或特征圖案�����,進行立體匹配和三維重建��,實現(xiàn)變形過程中物體表面的全場三維坐標���、位移及應變的動態(tài)測量��。具有非接觸����、便攜�����、速度快���、精度高��、易操作����,可實時測量等特點。尤其適合高頻動態(tài)���、非線性或復雜結(jié)構(gòu)變形測量�����。

應變測量技術對比

傳統(tǒng)的測量方法通常依賴于應變計、加速度計等接觸式傳感器�����,這些傳感器主要測量局部的應力和應變�,難以提供結(jié)構(gòu)的全場變形數(shù)據(jù)。

接觸式測量方法需物理接觸試樣�����,因此會對試樣自重產(chǎn)生影響���,影響測試精度和數(shù)據(jù)結(jié)果�����。

傳統(tǒng)測量方法需要特定的表面處理或幾何約束����,無法適應復雜幾何結(jié)構(gòu)的測量,難以捕捉更細致的變形數(shù)據(jù)�����。

DIC技術用于全場變形測量

DIC技術通過獲取基準狀態(tài)下的輪廓數(shù)據(jù)����,支持追蹤同名點在不同試驗力學載荷下的位移數(shù)據(jù),進而計算分析出應變數(shù)據(jù)����。

在多維數(shù)據(jù)的支撐下,3D打印樹脂結(jié)構(gòu)體壓縮變形分析變得簡單和可靠��。DIC技術可獲得壓縮加載過程中結(jié)構(gòu)體表面的全場應變演化和分布�,關鍵受力區(qū)域的應變集中現(xiàn)象,從而為研究人員提供更全面的應力應變分布圖�����。

新拓三維DIC技術關鍵指標

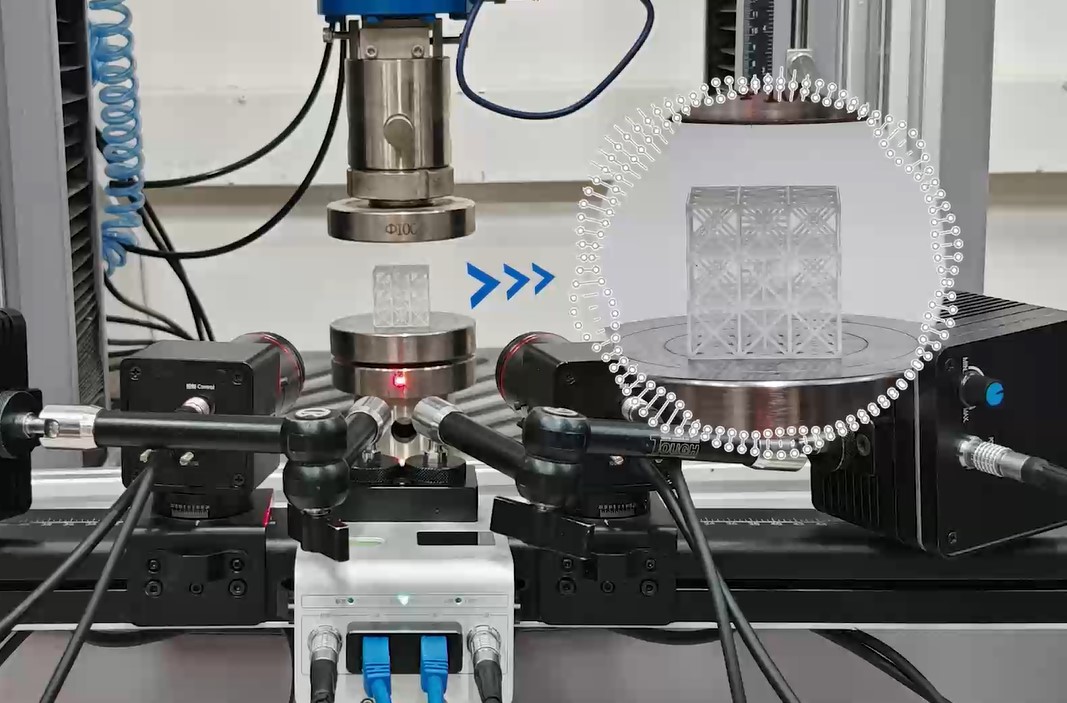

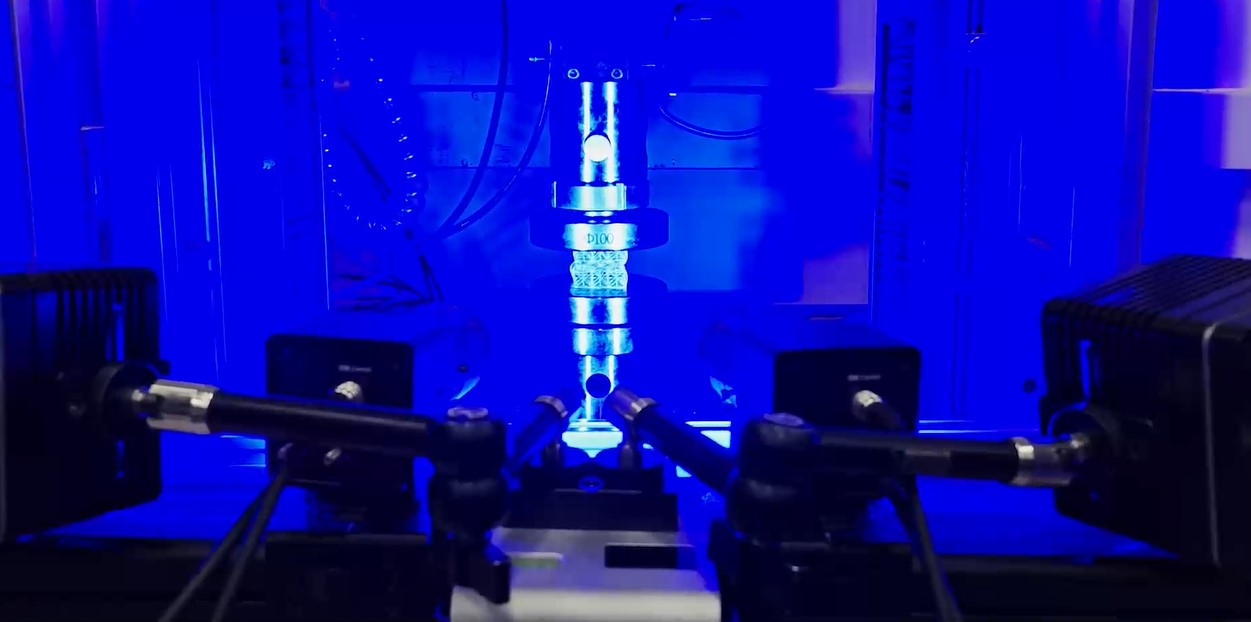

實驗過程

制作散斑:在試件表面制備散斑圖案��,確保散斑圖案的均勻性和對比度��,以便DIC系統(tǒng)能夠準確識別和跟蹤�。

DIC安裝與標定:安裝相機和照明光源��,確保相機能夠清晰地拍攝到試件表面的散斑圖案���。進行DIC系統(tǒng)標定�����,確保相機的內(nèi)參和外參準確���,以提高測量精度。

圖像采集:試驗機開始壓縮加載過程�����,DIC系統(tǒng)同步采集試件在變形過程中的圖像。確保圖像采集的頻率和分辨率滿足實驗要求�。同時,DIC系統(tǒng)的軟件實時監(jiān)測試件的位移和應變分布�。

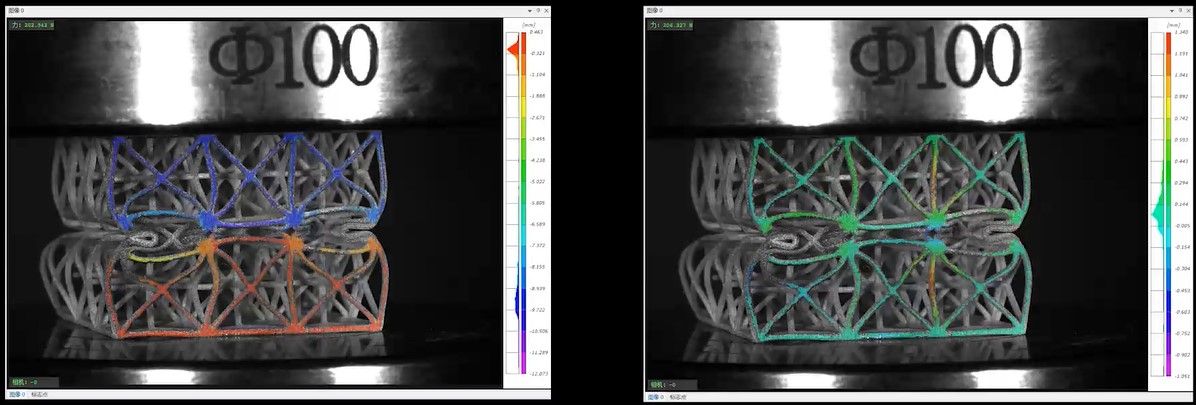

數(shù)據(jù)與分析

測量數(shù)據(jù):3D打印樹脂材料復雜結(jié)構(gòu)體試樣在試驗機壓縮過程中,某個關鍵變形階段的Y方向位移云圖�、Z方向位移云圖如下:

Y方向位移云圖 Z方向位移云圖

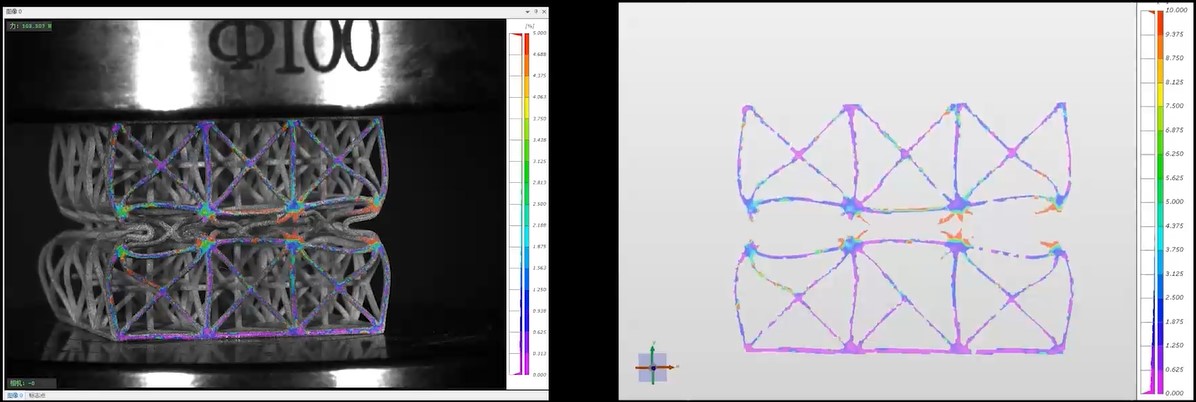

測量數(shù)據(jù):3D打印樹脂材料復雜結(jié)構(gòu)體試樣在試驗機壓縮過程中,某個關鍵變形階段的最大主應變云圖��、最大主應變3D云圖如下:

最大主應變云圖 最大主應變3D云圖

測量數(shù)據(jù):3D打印樹脂材料復雜結(jié)構(gòu)體試樣在試驗機壓縮過程中�,DIC技術與試驗機通訊輸出的應變-力曲線,以及結(jié)構(gòu)表面線應變示意圖如下:

應變-力曲線 線應變示意圖

數(shù)據(jù)分析結(jié)論

使用XTDIC三維全場應變測量系統(tǒng)�����,計算分析3D打印樹脂材料結(jié)構(gòu)體表面的位移場和應變場����。通過相關算法匹配初始圖像和變形圖像中的散斑點,計算出每個點的位移向量���。

DIC軟件生成全場應變云圖����,直觀地展示試件在壓縮過程中的應變分布情況。通過應變云圖�,可以清晰地觀察到壓縮過程Y方向、Z方向位移動態(tài)變化����,分析最大主應變區(qū)域。

實驗結(jié)果以圖表�����、曲線和云圖的形式呈現(xiàn)����,便于研究人員和工程師進行分析和討論。