在人類文明發(fā)展的歷史過程中,由于材料性能的不合格造成的大大小小的事故不勝枚舉�����。像1912年泰坦尼克號(hào)的沉沒�����,1938年二戰(zhàn)前夕英國皇家空軍Spitfire戰(zhàn)斗機(jī)的墜落,1998年德國的鐵路慘案……

當(dāng)一個(gè)新的材料從單個(gè)產(chǎn)生到行業(yè)應(yīng)用�����,其中力學(xué)性能檢測是必不可少的一環(huán)���。材料受力后會(huì)產(chǎn)生變形��,變形到一定程度即發(fā)生斷裂�,這種在外載作用下材料發(fā)生材料變形與斷裂的行為����,即為材料的力學(xué)性能。

電阻應(yīng)變片的誕生�����,讓材料的力學(xué)性能定量描述成為了現(xiàn)實(shí)。金屬電阻材料受到外部拉伸力或壓縮力時(shí)�,就被拉伸或縮短,其電阻值亦隨之增加或降低�。

然而,應(yīng)變片也有不足的地方���,單應(yīng)變片僅能測量單個(gè)方向的應(yīng)變���;大幅面工程測量需采用應(yīng)變花,但引線非常會(huì)增加額外質(zhì)量�;另外,對于特殊材料表面�����,或者在特殊環(huán)境(溫度���、濕度等)下���,應(yīng)變片有諸多使用限制。

DIC與傳統(tǒng)的測量技術(shù)

數(shù)字圖像相關(guān)法(DIC)基本原理是攝像機(jī)采集物體在同一時(shí)刻的散斑圖像���,經(jīng)過匹配�、重建得到物體表面點(diǎn)的三維坐標(biāo)�,比較這些點(diǎn)在變形前、后的三維坐標(biāo)變化��,得到物體表面點(diǎn)的位移和變形��。

與傳統(tǒng)傳感器(如應(yīng)變儀)的點(diǎn)測量不同��,DIC三維全場應(yīng)變測量技術(shù)能夠?qū)θS變形形狀進(jìn)行全場分析�,可以在一個(gè)區(qū)域內(nèi)提供來自更多數(shù)據(jù)點(diǎn)的測量數(shù)據(jù),而不會(huì)干擾物體本身的自重和載荷情況�。

對于測量設(shè)備來說,測量精度是至關(guān)重要的��。DIC三維全場應(yīng)變測量技術(shù)的精度主要由硬件參數(shù)�、理論算法、以及測試距離以及視場寬度決定�����。那么�,DIC三維全場應(yīng)變測量設(shè)備在實(shí)際測試中的精度是多少?與接觸式應(yīng)變片測量相比���,它的表現(xiàn)又怎么樣呢���?下面通過一個(gè)加壓變形測試案例����,為大家展示DIC設(shè)備的具體應(yīng)用�。

新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng),可以測量材料表面及結(jié)構(gòu)的力學(xué)表征��,通過DIC軟件計(jì)算輸出材料表面的位移場�、應(yīng)變場等數(shù)據(jù),可分析材料在加載過程中裂紋萌生��、演化�、擴(kuò)展和彈塑性階段的動(dòng)態(tài)變化,穩(wěn)定可靠的測試數(shù)據(jù)有助于科研人員更高效�����、精確地完成研發(fā)測試����。

零部件受壓加載變形測試

為了研究某結(jié)構(gòu)部件在實(shí)際工況下抗壓強(qiáng)度,以及確認(rèn)在受壓加載關(guān)鍵區(qū)域的變形情況,故對結(jié)構(gòu)部件進(jìn)行加壓變形實(shí)驗(yàn)���。

在實(shí)驗(yàn)過程中���,在結(jié)構(gòu)部件表面粘貼應(yīng)變片�����,同時(shí)采用XTDIC三維全場應(yīng)變測量系統(tǒng)進(jìn)行圖像采集�����,將應(yīng)變片測試數(shù)據(jù)與DIC測量結(jié)果進(jìn)行比較,驗(yàn)證DIC儀器設(shè)備的測量精度�。

DIC測量數(shù)據(jù)與應(yīng)變片數(shù)采對比

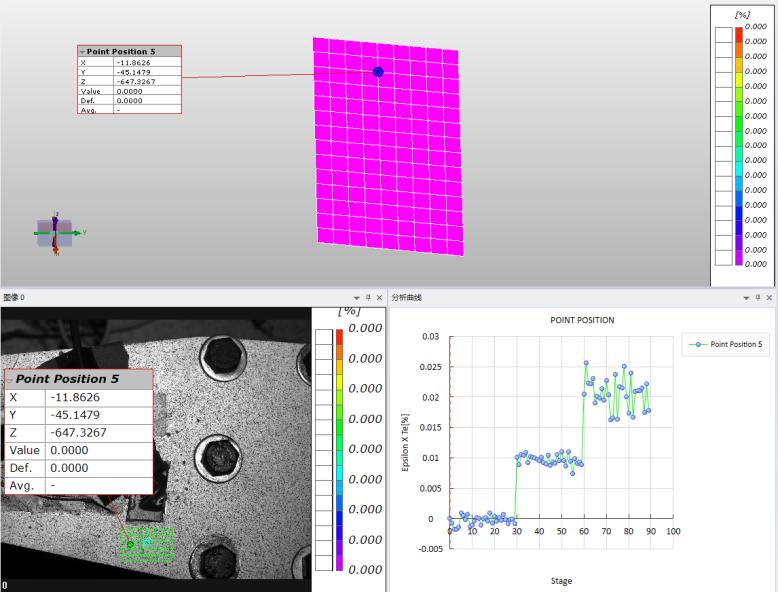

測試過程,首先輸出DIC測量應(yīng)變場��,繪制出關(guān)鍵點(diǎn)應(yīng)變�;然后,用DIC測量數(shù)據(jù)與實(shí)際應(yīng)變片數(shù)據(jù)進(jìn)行對比�����,可以看到XTDIC三維全場應(yīng)變測量系統(tǒng)輸出的數(shù)據(jù)與應(yīng)變片值吻合很好,兩者應(yīng)變差別在20με以內(nèi)��。

DIC測量數(shù)據(jù)-應(yīng)變場解算

DIC測量數(shù)據(jù)-應(yīng)變場解算

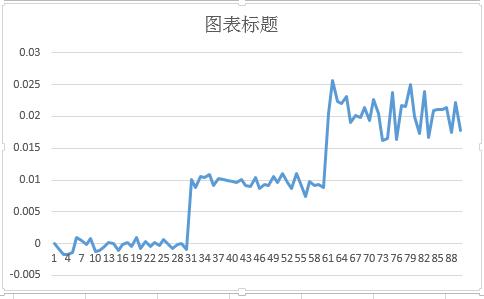

如圖所示�����,在DIC軟件中將該點(diǎn)數(shù)據(jù)導(dǎo)出���,可在EXCEL表格繪制出該點(diǎn)應(yīng)變 :

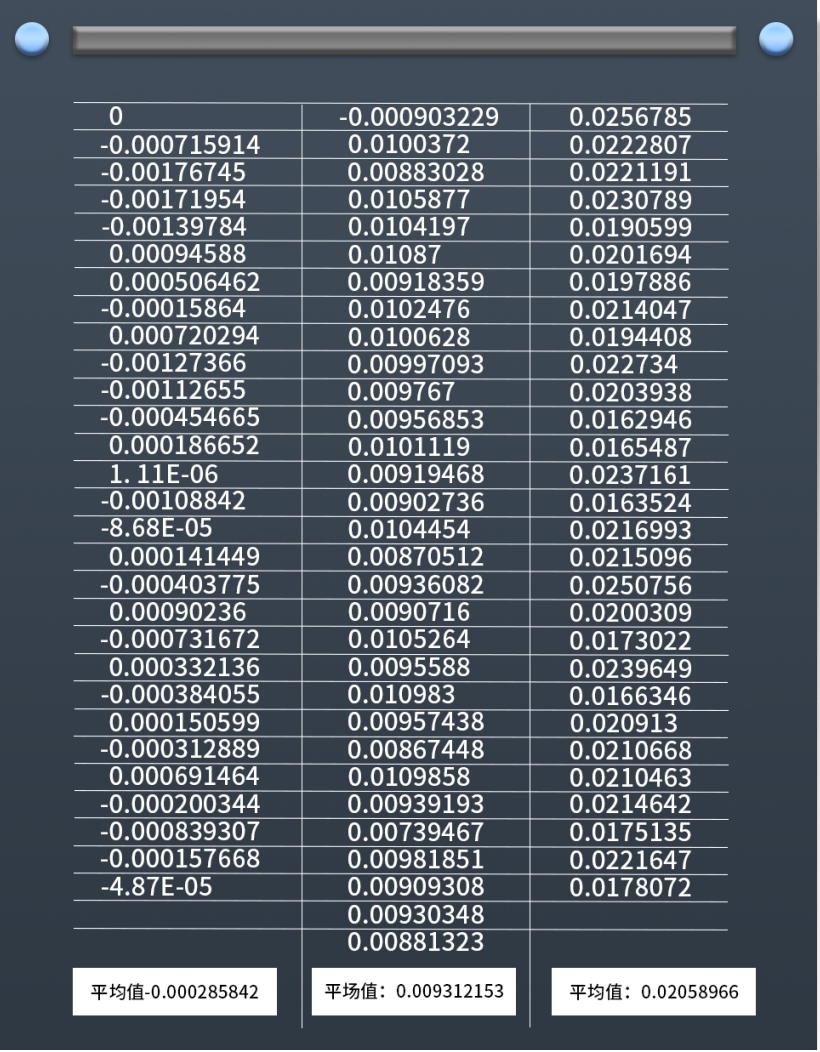

從上圖可以看出,結(jié)構(gòu)部件加壓一共分為兩個(gè)階段�,在三個(gè)不同位置DIC測量輸出的平均應(yīng)變數(shù)據(jù)分別為:

在三個(gè)不同加壓狀態(tài)下,DIC測量出來的應(yīng)變數(shù)據(jù)分別為:0.000285%(0.285微應(yīng)變)、0.00931%(93.1微應(yīng)變)�、0.0205896(205.896微應(yīng)變)。

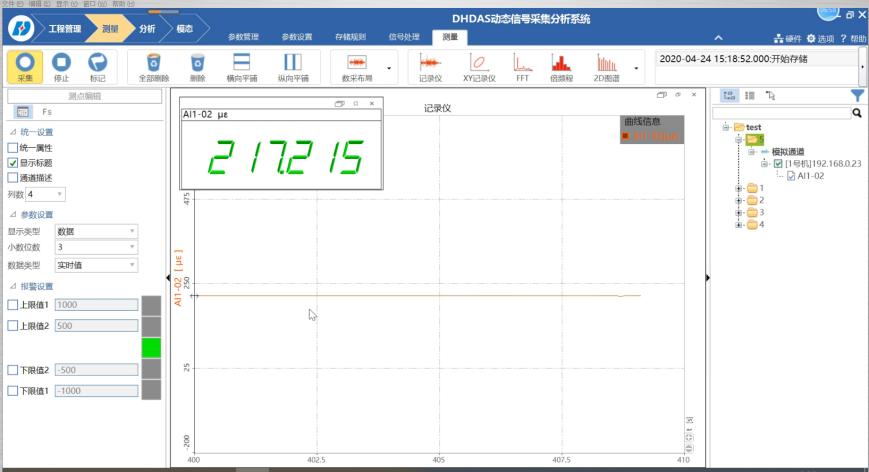

在三個(gè)不同加壓狀態(tài)下���,對應(yīng)應(yīng)變片測出來的數(shù)據(jù)為:0.206微應(yīng)變,73.552微應(yīng)變���,217.215微應(yīng)變(如下面應(yīng)變片數(shù)采圖所示)�。根據(jù)對比,兩者應(yīng)變相差分別為0.085微應(yīng)變��,19.5微應(yīng)變,11.3微應(yīng)變�����,則應(yīng)變精度相差均在20微應(yīng)變之內(nèi)�。

靜止?fàn)顟B(tài)應(yīng)變片數(shù)采圖

第一次加壓應(yīng)變片數(shù)采圖

第二次加壓應(yīng)變片數(shù)采圖

綜上所述����,經(jīng)過三組加壓實(shí)驗(yàn)測試��,新拓三維XTDIC三維全場應(yīng)變測量系統(tǒng)測試精度與應(yīng)變片數(shù)采精度驗(yàn)證對比�,應(yīng)變數(shù)據(jù)大小差距在20個(gè)微應(yīng)變之內(nèi)。

DIC方法被廣泛應(yīng)用于常規(guī)靜態(tài)測量��、高速?zèng)_擊測量���、疲勞全場測量�、瞬態(tài)振動(dòng)與模態(tài)測量�����、3D溫度場與應(yīng)變場耦合測量����、微小尺寸材料力學(xué)性能測量之中�,在科研領(lǐng)域與工程應(yīng)用領(lǐng)域已經(jīng)受到了眾多科研工作者、工程師的認(rèn)可。