“變速器零件對加工精度要求高�,在制造過程中產(chǎn)生的細小誤差,就可能導(dǎo)致一批產(chǎn)品報廢����,因此在產(chǎn)品檢測上我們非常謹(jǐn)慎�����。傳統(tǒng)的測量方式已經(jīng)不能滿足生產(chǎn)需求�����,三維掃描技術(shù)給我們帶來了更快、更精確的數(shù)字化測量�����,這不僅為我們節(jié)省了一筆不小的檢測成本��,也讓我們的零部件品質(zhì)更可靠����,產(chǎn)品更具競爭力���?���!?/p>

——國內(nèi)某知名汽車零部件制造企業(yè)負(fù)責(zé)人

客戶概述

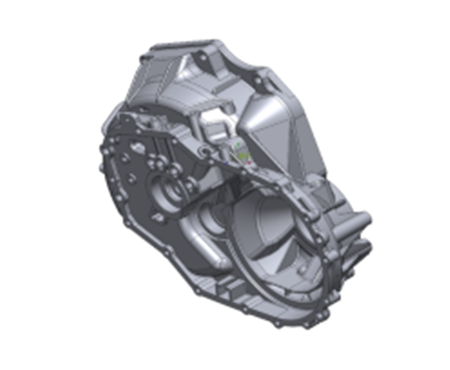

汽車變速器是汽車的關(guān)鍵部件之一����,變速箱殼體又是變速器中的關(guān)鍵零件�����。變速箱殼體是一形狀復(fù)雜的大尺寸零件��,相較于其它的汽車零部件來說��,變速箱殼體的開發(fā)設(shè)計�����、生產(chǎn)過程以及質(zhì)量檢測都面臨較大的挑戰(zhàn)����。

汽車行業(yè)的競爭日益加劇���,縮短產(chǎn)品的開發(fā)和生產(chǎn)周期����,提高生產(chǎn)效率,提升產(chǎn)品品質(zhì)���,成為零部件生產(chǎn)企業(yè)保持競爭力的重要手段�。國內(nèi)某知名汽車零部件制造企業(yè)急需導(dǎo)入一種高精度���、高效率、檢測結(jié)果直觀的三維檢測方式���,并對新式變速器外殼進行三維掃描�,獲取數(shù)據(jù)用來逆向設(shè)計�����,以便更好配合新車的開發(fā)設(shè)計��。

面臨的挑戰(zhàn)

變速箱殼體的加工質(zhì)量直接影響變速箱內(nèi)部部件的精度�、性能和壽命。因此����,汽車變速箱殼體的質(zhì)量把控對汽車的性能、質(zhì)量與安全尤為重要����。然而,汽車變速箱蓋外表輪廓結(jié)構(gòu)極為復(fù)雜����,凹凸曲面非常多,傳統(tǒng)的檢測方式工作量非常大��、耗時且不精準(zhǔn)����。

傳統(tǒng)的檢測方式是使用三坐標(biāo)測量儀,復(fù)雜的編程過程���,緩慢的測量速度����,耗費大量的檢測時間。

輸出的一系列點數(shù)據(jù)量少�����,檢測數(shù)據(jù)不夠全面�。且不能直接獲得整體的面數(shù)據(jù),無法做逆向設(shè)計�����。

XTOM三維光學(xué)掃描測量系統(tǒng)的出現(xiàn)�,顛覆了變速箱殼體檢測過程,大大提升了變速箱殼體檢測的效率����。

解決方案

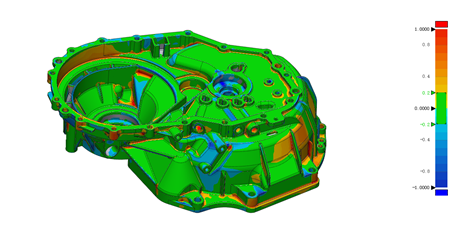

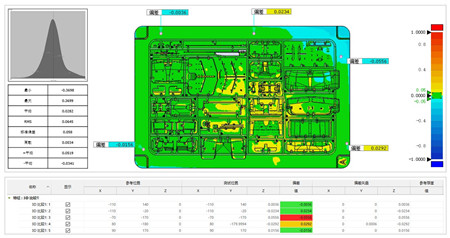

使用XTOM三維光學(xué)掃描測量系統(tǒng),對變速箱殼體進行三維掃描�����,獲取定位點和殼體的三維數(shù)據(jù)�,與原始設(shè)計的3D數(shù)模文件圖紙進行尺寸比對,得到生產(chǎn)的變速箱殼體的實際偏差注釋圖���,數(shù)據(jù)保存直觀方便����,讓客戶得到了滿意的結(jié)果�。

針對變速箱殼體細節(jié)較多較復(fù)雜的區(qū)域,通過調(diào)整三維掃描軟件參數(shù),可實現(xiàn)實時提高選定區(qū)域的掃描點間距�,保證殼體表面三維數(shù)據(jù)的細節(jié)���,同時也提高了掃描效率����。大大減少了客戶逆向設(shè)計周期�����,降低了人力成本和時間成本���。

檢測流程

1、貼標(biāo)記點

快速貼上定位標(biāo)記點����,無需做噴粉等預(yù)處理,貼點用時大概幾分鐘時間���;

▲為變速箱殼體貼上定位標(biāo)記點

2���、三維掃描

XTOM三維光學(xué)掃描測量系統(tǒng),掃描操作方便靈活�,掃描數(shù)據(jù)全面,掃描快速準(zhǔn)確地獲取變速箱殼體復(fù)雜的三維數(shù)據(jù)���,三維掃描大概用時10分鐘����;

▲變速箱殼體三維掃描

▲掃描獲取點云和stl數(shù)據(jù)

3、數(shù)據(jù)分析

與原始3D圖紙進行尺寸比對���,得到生產(chǎn)的變速箱殼體的實際偏差����,確定變速箱殼體是否滿足裝配要求。數(shù)據(jù)對比檢測�����,出具報告大概用時5分鐘����。

▲尺寸比對偏差結(jié)果

▲尺寸偏差檢測報告

客戶價值

XTOM三維光學(xué)掃描測量系統(tǒng)快速準(zhǔn)確地獲取了汽車變速箱殼體的3D偏差數(shù)據(jù)�,準(zhǔn)確高效地找到變速箱殼體的誤差,從根本上保證了變速箱殼體的生產(chǎn)質(zhì)量安全���。

XTOM三維光學(xué)掃描測量系統(tǒng)的掃描快速����、輕便易攜的特點��,可大大降低汽車零部件的生產(chǎn)質(zhì)量把控難度���,提高檢測的效率��;目前它已應(yīng)用到了汽車制造的各個環(huán)節(jié),覆蓋質(zhì)量檢測�����、產(chǎn)品開發(fā)�、逆向工程等方面,有效地為汽車零部件制造企業(yè)節(jié)省成本����,提升競爭力。