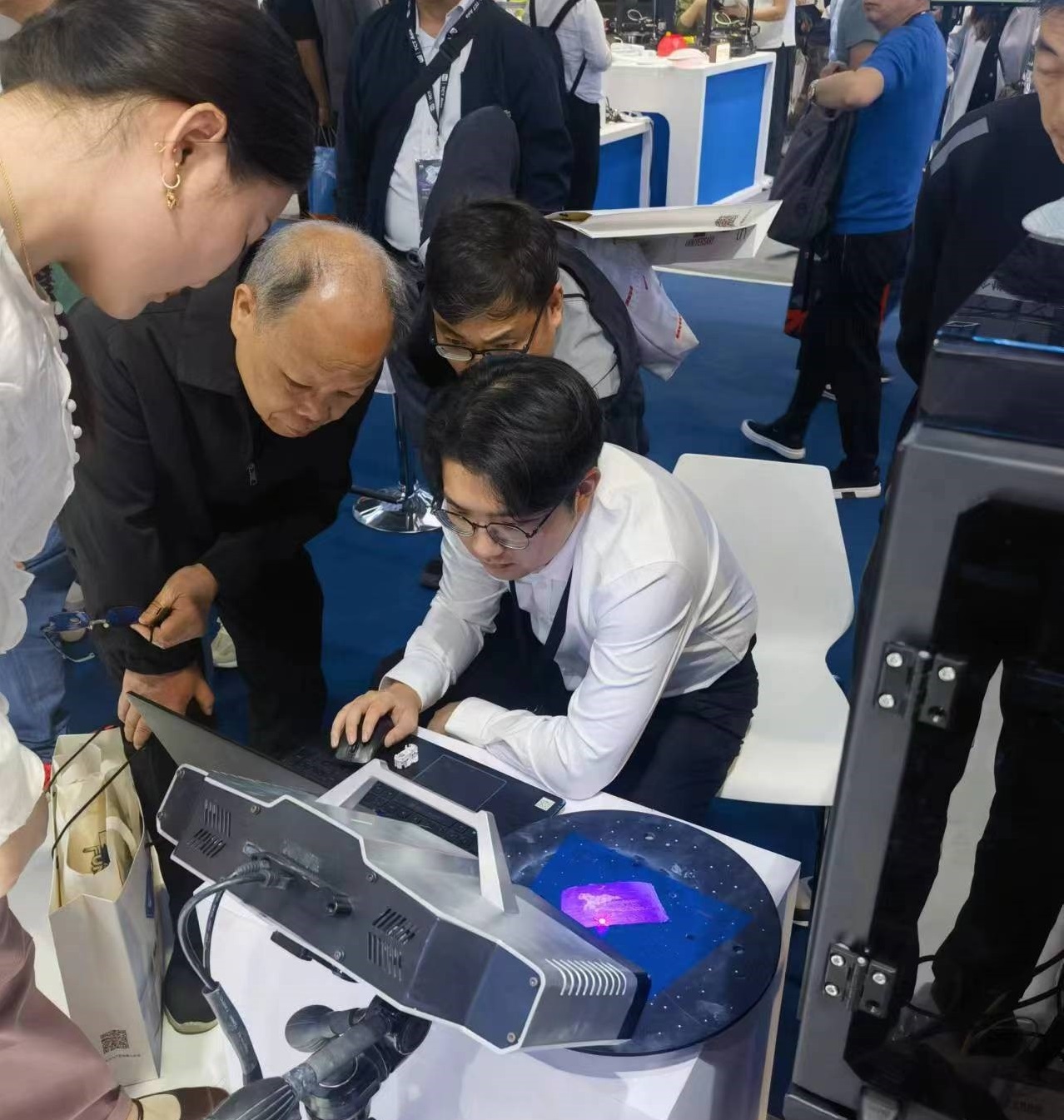

亞洲3D打印����、增材制造展覽會(TCT ASIA 2024)于5月7-9日在國家會展中心(上海)舉辦,展會聚集海內(nèi)外行業(yè)精英與研究專家��,為全球3D打印產(chǎn)業(yè)帶來一場思想交鋒�����、智慧碰撞的科技盛宴�����。

作為三維工業(yè)檢測技術(shù)領(lǐng)跑者,新拓三維在本次展覽會上展示了高精度3D視覺檢測方案�����,并演示了XTOM藍(lán)光三維掃描儀在增材制造逆向工程�����,打印成品成型尺寸和形狀質(zhì)量檢測的應(yīng)用��,助力實(shí)現(xiàn)增材設(shè)備的精度驗(yàn)證����。

增材制造批量生產(chǎn)的檢測挑戰(zhàn)

使用3D打印可以高效地生產(chǎn)塑料件���、金屬件等���,尤其是具有復(fù)雜幾何形狀的組件,在快速成型�、模具加工和產(chǎn)品制造中都有著十分廣泛的應(yīng)用,已成為快速原型制作的標(biāo)準(zhǔn)方法�。

增材制造在取代傳統(tǒng)制造進(jìn)行全面生產(chǎn)的同時(shí),也給制造專業(yè)人士帶來了新的挑戰(zhàn)。采用增材制造進(jìn)行批量生產(chǎn)的障礙之一�����,是復(fù)雜增材制造部件的質(zhì)量控制和零件檢驗(yàn)����。

藍(lán)光三維掃描在增材制造業(yè)的應(yīng)用

質(zhì)量控制是確保零件和產(chǎn)品符合規(guī)格的關(guān)鍵。這對于保持制造操作的一致性和可重復(fù)性也至關(guān)重要�。

增材制造依賴于幾何公差的輪廓標(biāo)注來分析復(fù)雜的表面,需要采集高密度的表面測量結(jié)果���。使用傳統(tǒng)的檢測工具(接觸式/CMM)非常耗時(shí)���。藍(lán)光3D掃描技術(shù)的應(yīng)用,讓復(fù)雜增材制造零部件3D檢測變得更加方便���。

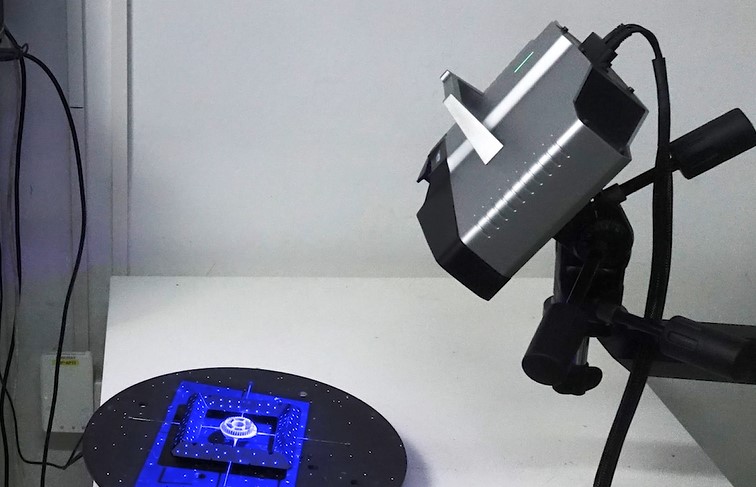

新拓三維XTOM-MATRIX藍(lán)光三維掃描儀���,每次掃描可采集高達(dá)900萬個(gè)測量點(diǎn),每個(gè)測量點(diǎn)之間的點(diǎn)距最小可達(dá)0.045mm�����,滿足注重細(xì)節(jié)的精細(xì)零部件測量要求。測量頭提供不同測量幅面��,可根據(jù)具體測量任務(wù)進(jìn)行切換�,適用于形狀復(fù)雜、曲面多�、易變形等特點(diǎn)增材制造部件的整體型面檢測。

XTOM-MATRIX藍(lán)光三維掃描儀����,面向3D打印中小零件及細(xì)節(jié)特征測量解決方案。

3D打印部件檢測應(yīng)用案例

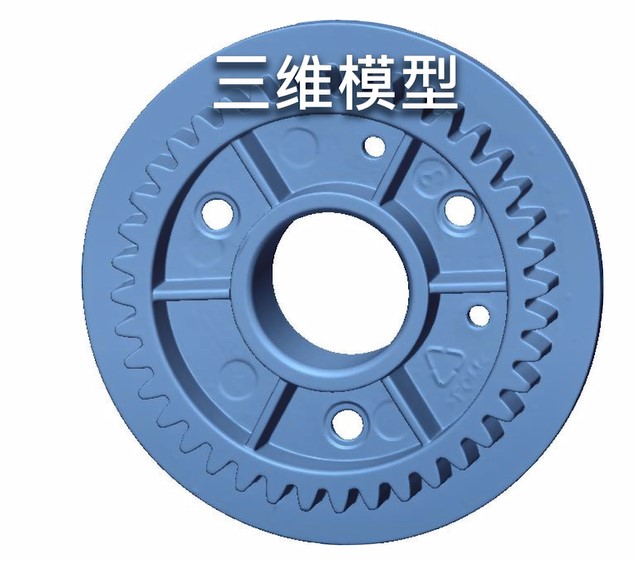

3D打印傳動齒輪全尺寸檢測

增材制造的傳動齒輪零件具有一定的工程復(fù)雜性�����。這就是增材制造的目的——創(chuàng)新地利用增材方式生產(chǎn)的非常規(guī)形狀和結(jié)構(gòu)����。

這正是藍(lán)光3D 掃描成為3D打印理想質(zhì)量控制機(jī)制的原因���,因?yàn)樗墓δ芘c增材制造零件的性質(zhì)非常契合���。

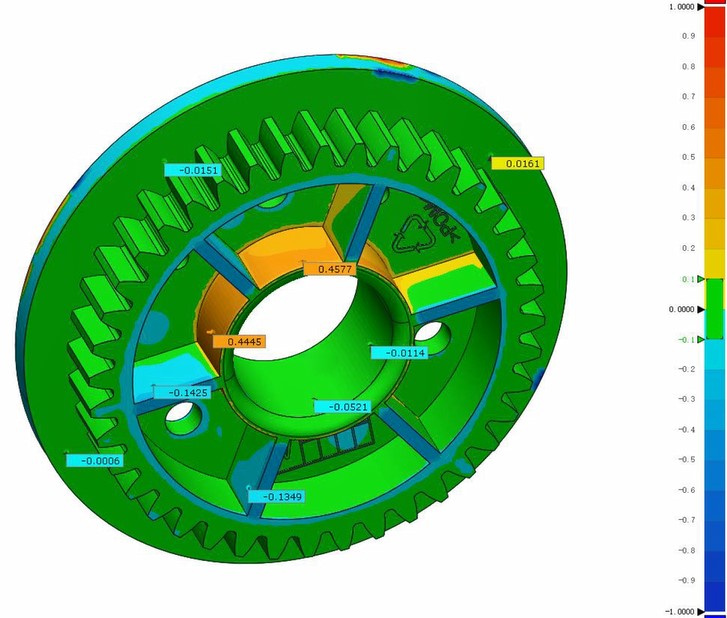

3D打印傳動齒輪三維模型

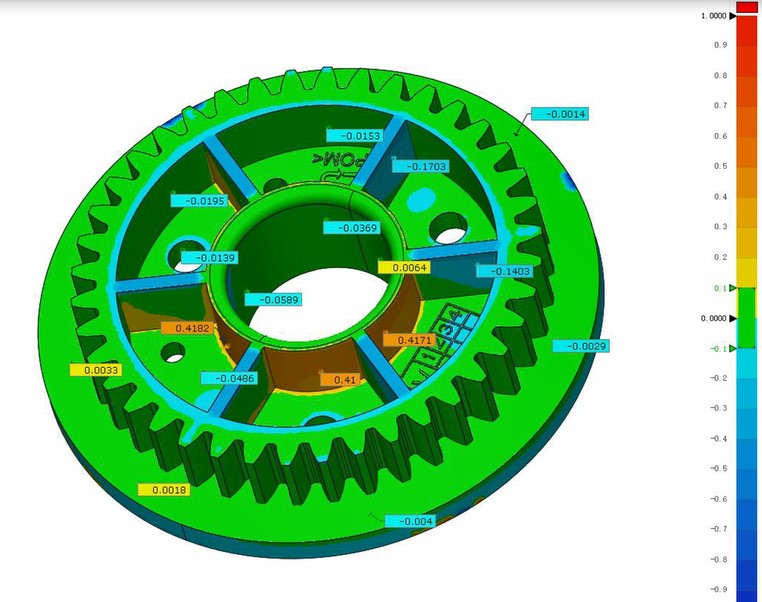

▲小型齒輪正面數(shù)據(jù)對比偏差標(biāo)注

▲小型齒輪側(cè)面數(shù)據(jù)對比偏差標(biāo)注

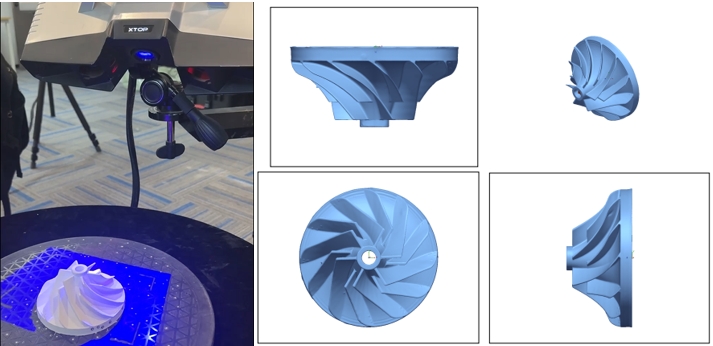

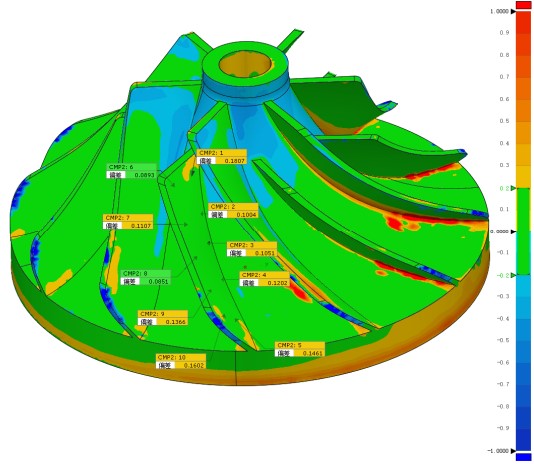

3D打印渦輪全尺寸檢測

藍(lán)光三維掃描技術(shù)以數(shù)字方式捕獲數(shù)據(jù),可實(shí)現(xiàn)3D打印零件或產(chǎn)品的全貌采集�����。超過900 萬個(gè)數(shù)據(jù)點(diǎn),遠(yuǎn)比傳統(tǒng)測量方式完整清晰��。就精確度而言����,藍(lán)光3D掃描提供高保真數(shù)據(jù)采集。

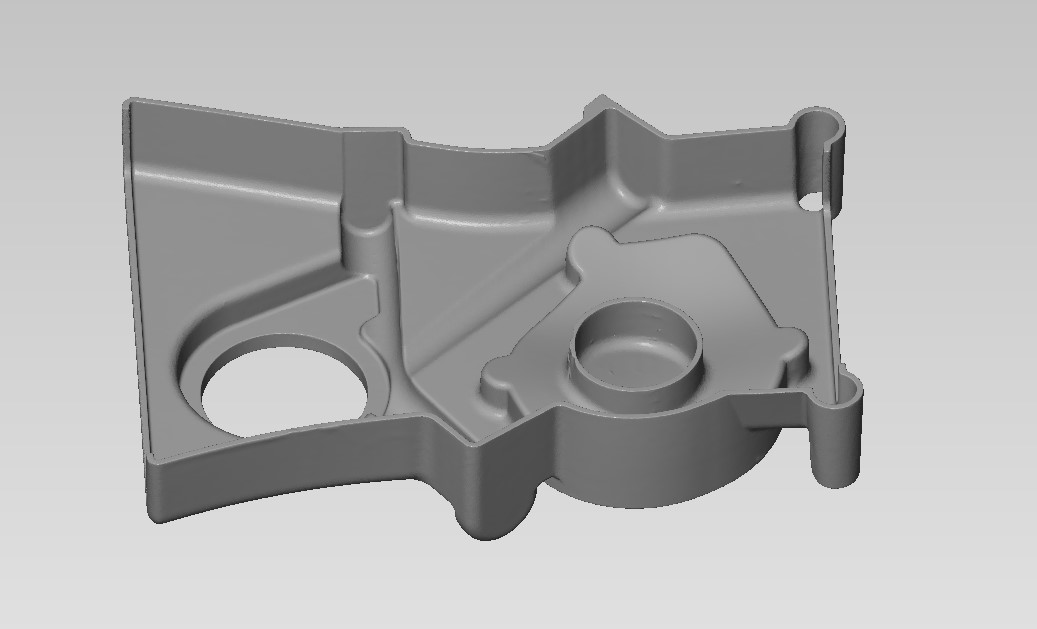

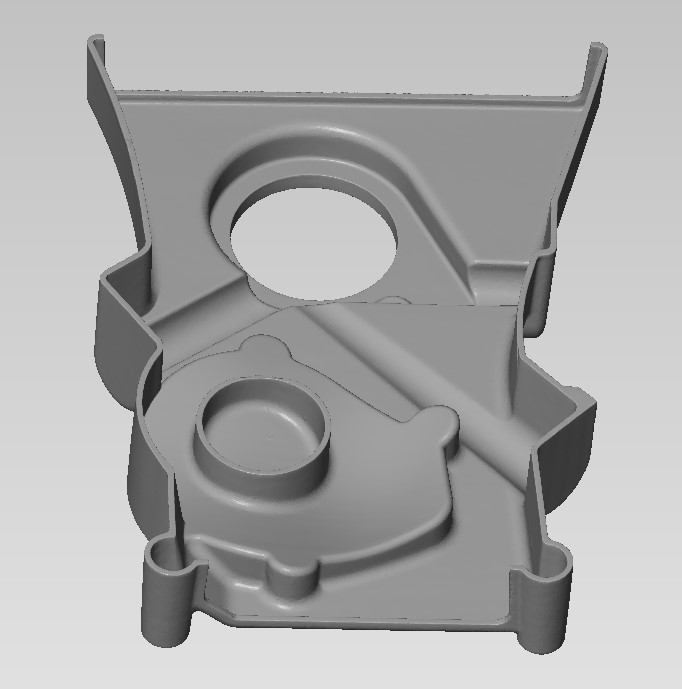

3D打印部件逆向建模

注塑成型制造商對逆向建模細(xì)節(jié)要求高�����,XTOM藍(lán)光三維掃描儀不僅可以滿足細(xì)微紋理特征掃描的精度要求����,還可以清晰逼真地還原曲面輪廓,對于零部件的三維建模��、3D打印具有很大的幫助����。

用于質(zhì)量控制和3D逆向工程的藍(lán)光3D掃描技術(shù),是增材制造從原型設(shè)計(jì)到大規(guī)模生產(chǎn)的關(guān)鍵一步�。通過簡化質(zhì)量檢測流程,新拓三維XTOM藍(lán)光3D掃描儀可幫助制造企業(yè)節(jié)省時(shí)間���,更輕松地執(zhí)行幾何公差分析并更準(zhǔn)確地檢測問題�。

最重要的是,高精度�、全尺寸3D檢測為增材制造企業(yè)提供了數(shù)據(jù),以建立復(fù)雜零件的質(zhì)量控制標(biāo)準(zhǔn)�,并確保這些零件滿足性能和合規(guī)性期望,并且在后處理過程的每個(gè)步驟中存檔零件檢測結(jié)果��,以跟蹤整個(gè)過程中的幾何尺寸變化���。