鈑金件有著廣泛的用途���,比如汽車(chē)車(chē)身外殼�����,電子電器制造精密的零件��,醫(yī)療器械的外殼�����,另外常見(jiàn)的油箱����、通風(fēng)管道����、彎頭等���,這些都是由鈑金材料經(jīng)過(guò)加工工藝制成的��。

鈑金件是一種通過(guò)冷加工工藝制成的鋼鐵制品��,鈑金屬于薄鋼鐵��,質(zhì)量輕����,強(qiáng)度高,非常堅(jiān)硬�,通過(guò)剪床、沖床�、數(shù)控下料等工藝加工成型。相對(duì)于其他的鋼鐵加工方法�,鈑金加工工藝有較高的性?xún)r(jià)比。

鈑金沖壓件����,是靠壓力機(jī)和模具對(duì)鋼鐵板材施加外力,使之產(chǎn)生塑性變形或分離��,獲得所需形狀和尺寸的金屬板料零件����,沖壓的坯料主要是熱軋和冷軋的鋼板和鋼帶��。

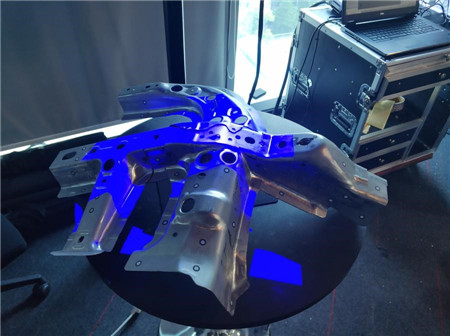

某客戶(hù)的鈑金產(chǎn)品為精密沖壓件�,對(duì)尺寸要求非常嚴(yán)苛�。鈑金件在沖壓生產(chǎn)過(guò)程中,容易產(chǎn)生變形���,比如刮痕���,毛刺,線(xiàn)偏移����,凹凸,應(yīng)力不均勻發(fā)生曲折�,皺紋,尺寸偏差等��。不良品會(huì)對(duì)后續(xù)工件安裝產(chǎn)生影響��,對(duì)鈑金件的尺寸檢測(cè)尤為重要����。

客戶(hù)面臨的檢測(cè)難題

客戶(hù)以往對(duì)精密沖壓鈑金件的尺寸檢測(cè)方案為:

1�、三坐標(biāo)檢測(cè)�,需在實(shí)驗(yàn)室對(duì)鈑金件進(jìn)行測(cè)量�����,設(shè)備操作繁雜����,需要手動(dòng)拼接,速度慢�����,且對(duì)周?chē)鷻z測(cè)環(huán)境要求苛刻�����。

2��、手持式三維掃描儀���,輕���、方便靈活移動(dòng),但是對(duì)操作人員要求高���,不同人員操作掃描測(cè)量結(jié)果差異大�,精度達(dá)不到精密鈑金工件檢測(cè)的要求。

新拓三維光學(xué)測(cè)量解決方案

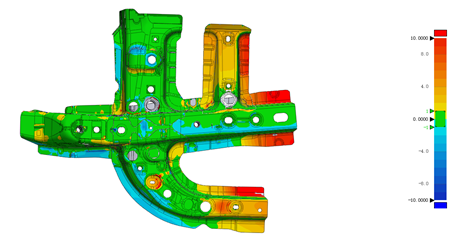

新拓三維XTOM三維光學(xué)掃描測(cè)量系統(tǒng)�,可實(shí)現(xiàn)全場(chǎng)掃描檢測(cè),大大提高檢測(cè)效率����,精準(zhǔn)獲取鈑金件三維數(shù)據(jù),生成stl數(shù)據(jù)�����,與原有CAD數(shù)據(jù)進(jìn)行比對(duì)�,準(zhǔn)確獲取鈑金件面上每個(gè)點(diǎn)的具體偏差數(shù)值。

全場(chǎng)測(cè)量:通過(guò)三維掃描�����,可獲取包括特征位置和尺寸�、輪廓形狀、加工缺陷��、表面變形等數(shù)據(jù)�;

高精度:無(wú)論是多曲面、多凹槽還是有孔位的鈑金件,它的檢測(cè)精度可達(dá)0.005mm���,可滿(mǎn)足工業(yè)產(chǎn)品檢測(cè)的需求����。

操作簡(jiǎn)單:可根據(jù)不同工件的測(cè)量需求���,靈活變更攝像頭和配置,滿(mǎn)足客戶(hù)的不同工件檢測(cè)需求�。

通過(guò)XTOM三維光學(xué)掃描測(cè)量系統(tǒng)進(jìn)行掃描采集,基于光柵投影工作原理�,采用高分辨率的工業(yè)相機(jī),捕捉工件的三維數(shù)據(jù)����,最大限度還原零件輪廓細(xì)節(jié),并能保證極高的精度���。

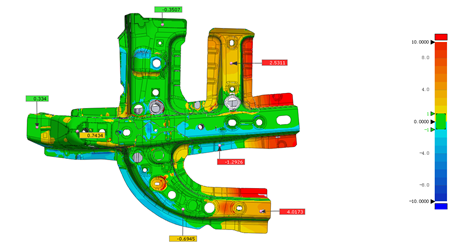

掃描出鈑金件三維數(shù)據(jù)后�,得到三維模型與原數(shù)模CAD進(jìn)行擬合比對(duì)�,即可得到工件形變的位置和具體的數(shù)值,便于后續(xù)的調(diào)整和修改�����。

新拓三維自主研發(fā)的XTOM系統(tǒng),操作簡(jiǎn)單�����,便于對(duì)工件進(jìn)行高精度掃描����,10分鐘即可獲取偏差值,快速檢知生產(chǎn)���、組裝等環(huán)節(jié)的弱點(diǎn)����,測(cè)量精度遠(yuǎn)超手持式三維掃描儀����;相對(duì)于傳統(tǒng)的三坐標(biāo)測(cè)量,XTOM系統(tǒng)在使用時(shí)無(wú)需復(fù)雜編程�����,大大提升掃描速度�����。

另外,它可以精準(zhǔn)獲取鈑金件三維數(shù)據(jù)���,對(duì)特征位置���、曲面輪廓��、壁厚和截面進(jìn)行檢測(cè)和分析���,并可輸出數(shù)字化測(cè)量報(bào)告��,便于后期整理和查閱����,幫助生產(chǎn)商提高檢測(cè)效率�,提升產(chǎn)品的質(zhì)量和市場(chǎng)競(jìng)爭(zhēng)力。